Em sua essência, um forno mufla é usado para aquecimento de alta temperatura quando o material sendo processado deve ser completamente isolado da fonte de calor e de seus subprodutos. Isso garante que a pureza química da amostra não seja comprometida por combustível ou gases de combustão, e que seja aquecida com excepcional uniformidade de temperatura. Aplicações comuns incluem análise gravimétrica, tratamento térmico de metais e pesquisa de materiais.

O desafio central em muitos processos de alta temperatura é evitar a contaminação da amostra e o aquecimento irregular de uma chama direta. Um forno mufla resolve isso usando uma câmara fechada — a "mufla" — para separar o material dos elementos de aquecimento, garantindo tanto a pureza do processo quanto o controle térmico preciso e uniforme.

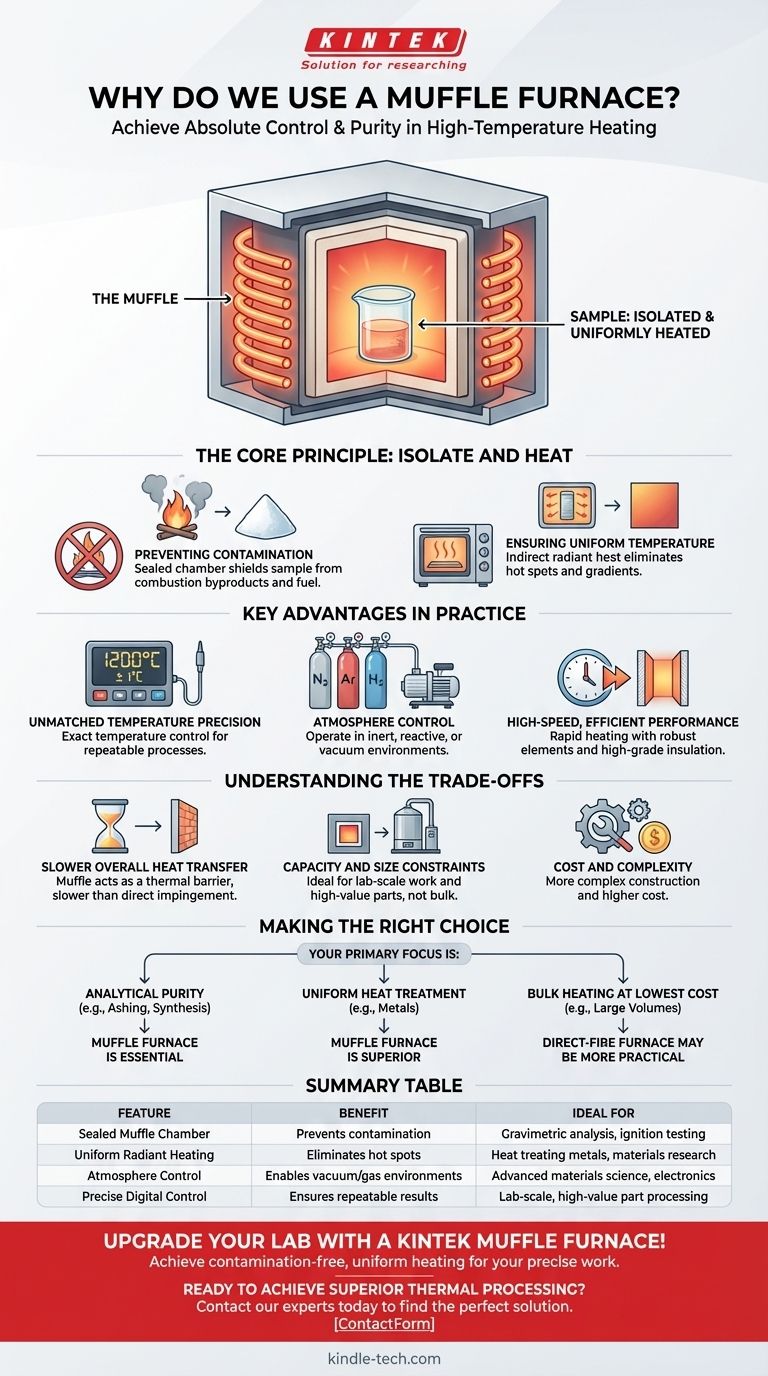

O Princípio Central: Isolar e Aquecer

O nome "forno mufla" vem de seu componente definidor: a mufla. Esta é uma câmara selada de alta temperatura que abriga o material, efetivamente abafando-o do ambiente externo.

Prevenindo a Contaminação

A função principal da mufla é atuar como uma barreira física. Em um forno de chama direta, os subprodutos da combustão podem reagir com ou se depositar na amostra, alterando sua composição química.

Este isolamento é inegociável para procedimentos analíticos sensíveis como análise gravimétrica ou teste de ignição, onde qualquer mudança de massa por contaminação tornaria os resultados inválidos.

Garantindo Temperatura Uniforme

Ao aquecer a parte externa da câmara da mufla, o forno fornece calor indireto e radiante ao material interno. Isso é análogo a um forno de convecção, em vez de uma churrasqueira a gás.

Essa abordagem indireta elimina pontos quentes e gradientes de temperatura que são comuns em fornos onde uma chama contata diretamente a peça de trabalho. O resultado é um aquecimento excepcionalmente uniforme, que é crítico para um tratamento térmico consistente e transformações de materiais previsíveis.

Principais Vantagens na Prática

O design de um forno mufla oferece várias vantagens operacionais distintas para ambientes laboratoriais e industriais.

Precisão de Temperatura Inigualável

Os fornos mufla modernos usam controladores digitais avançados e termopares de alta qualidade para atingir e manter temperaturas exatas. Este controle preciso, combinado com a distribuição uniforme de calor, garante que os processos sejam repetíveis e confiáveis.

Controle de Atmosfera

Como a mufla é uma câmara selada, a atmosfera interna pode ser controlada. O ar pode ser evacuado para criar vácuo, ou pode ser substituído por gases específicos.

Isso permite o processamento em atmosferas inertes (como nitrogênio ou argônio) para prevenir a oxidação, ou em atmosferas reativas (como hidrogênio) para processos químicos especializados. Essa capacidade é vital na ciência de materiais avançados e na fabricação de eletrônicos.

Desempenho Eficiente e de Alta Velocidade

Apesar de fornecer calor indireto, os fornos mufla são projetados para eficiência. Eles usam isolamento de alta qualidade para reter o calor e elementos de aquecimento robustos que podem atingir altas temperaturas rapidamente, economizando tempo valioso em um laboratório ou ambiente de produção.

Compreendendo as Desvantagens

Embora potente, um forno mufla não é a solução universal para todas as aplicações de aquecimento. A objetividade exige o reconhecimento de suas limitações.

Transferência de Calor Geral Mais Lenta

A câmara da mufla que proporciona uniformidade e pureza também atua como uma barreira térmica. O calor deve primeiro ser transferido para a mufla e depois irradiar para a amostra, o que pode ser mais lento do que o calor intenso e direto de um forno de impacto de chama.

Restrições de Capacidade e Tamanho

Os fornos mufla são frequentemente menores do que seus equivalentes industriais de chama direta. A complexidade de construir uma câmara selada de alta temperatura geralmente limita seu tamanho, tornando-os ideais para trabalhos em escala laboratorial ou lotes menores de peças de alto valor, em vez de processamento de material a granel.

Custo e Complexidade

A construção robusta, o isolamento de alta qualidade, os mecanismos de vedação e os sistemas de controle precisos tornam os fornos mufla mais complexos e geralmente mais caros do que fornos simples ou fornos de chama direta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento correta depende inteiramente dos requisitos do seu processo.

- Se o seu foco principal é a pureza analítica: Um forno mufla é essencial para qualquer processo, como incineração ou síntese de materiais, onde a contaminação comprometeria os resultados.

- Se o seu foco principal é o tratamento térmico uniforme: Um forno mufla é a escolha superior para componentes que exigem propriedades térmicas precisas e uniformes sem defeitos superficiais.

- Se o seu foco principal é o aquecimento a granel com o menor custo: Um forno de chama direta pode ser mais prático para grandes volumes onde uma leve contaminação superficial ou pequenas variações de temperatura são aceitáveis.

Em última análise, um forno mufla é a ferramenta definitiva quando você precisa de controle absoluto sobre o seu ambiente de processamento térmico.

Tabela Resumo:

| Característica | Benefício | Ideal Para |

|---|---|---|

| Câmara de Mufla Selada | Previne a contaminação por combustível/subprodutos | Análise gravimétrica, teste de ignição |

| Aquecimento Radiante Uniforme | Elimina pontos quentes para resultados consistentes | Tratamento térmico de metais, pesquisa de materiais |

| Controle de Atmosfera | Permite vácuo ou ambientes de gás inerte/reativo | Ciência de materiais avançados, eletrônicos |

| Controle Digital Preciso | Garante gerenciamento de temperatura repetível e confiável | Processos em escala laboratorial, processamento de peças de alto valor |

Atualize as capacidades do seu laboratório com um forno mufla da KINTEK!

Seja para realizar análises gravimétricas precisas, tratamento térmico de metais ou pesquisa de materiais avançada, nossos fornos mufla oferecem o ambiente livre de contaminação e o aquecimento uniforme que seu trabalho exige.

Pronto para alcançar um processamento térmico superior? Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para as necessidades do seu laboratório. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, garantindo que você obtenha a confiabilidade e a precisão que sua pesquisa merece.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os usos do forno em laboratório de química? Desbloqueie a Síntese e Análise de Materiais de Alta Temperatura

- Qual é a construção de um forno mufla? Um mergulho profundo em seus sistemas centrais

- Qual a temperatura de queima da alumina? Alcance Densidade e Resistência Ótimas

- Para que servem os fornos mufla? Alcance um Processamento de Alta Temperatura Preciso e Livre de Contaminantes

- Como verificar a temperatura de um forno mufla? Um guia para monitoramento preciso