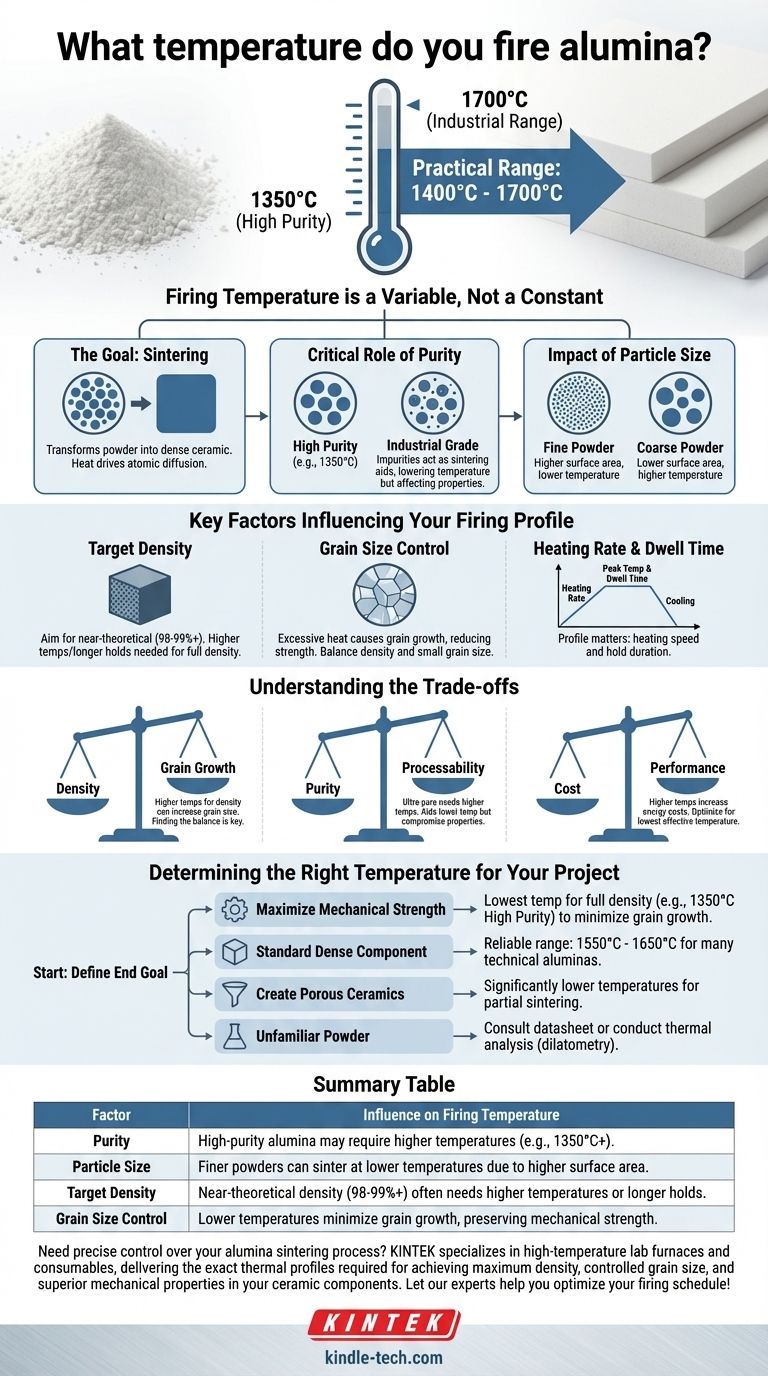

A temperatura de queima para a alumina não é um valor único, mas sim uma variável crítica do processo que depende do seu material e dos seus objetivos. Embora pesquisas específicas sobre pós de alumina de alta pureza tenham alcançado 99% de densidade ao queimar a 1350°C por apenas 20 minutos, a faixa prática para a maioria das aplicações industriais e técnicas é tipicamente muito mais alta, geralmente entre 1400°C e 1700°C.

A temperatura de queima ideal para a alumina é uma função do seu material de partida e das propriedades finais desejadas. Não é um número fixo, mas um parâmetro crítico que você deve controlar para alcançar resultados específicos, como densidade máxima, tamanho de grão controlado ou alta resistência.

Por Que a Temperatura de Queima é uma Variável, Não uma Constante

O processo de queima, conhecido como sinterização, é o que transforma um pó compactado em um componente cerâmico sólido e denso. A temperatura é o principal motor da difusão atômica que une essas partículas. A temperatura específica necessária é ditada por vários fatores interligados.

O Objetivo da Queima (Sinterização)

A sinterização visa reduzir a porosidade entre as partículas do pó inicial, fazendo com que o componente encolha e se torne denso. O calor fornece a energia para que os átomos se movam através das fronteiras das partículas, soldando-os efetivamente em uma massa coesa com uma estrutura cristalina.

O Papel Crítico da Pureza

O exemplo de 1350°C aplica-se a uma alumina de alta pureza. Alumínas de grau industrial geralmente contêm pequenas quantidades de outros óxidos (como sílica ou magnésia) que podem atuar como auxiliares de sinterização. Esses aditivos podem reduzir a temperatura necessária para atingir a densidade total, mas podem afetar as propriedades químicas ou elétricas finais.

Impacto do Tamanho da Partícula Inicial

O tamanho inicial das partículas de pó de alumina tem um efeito profundo no processo de sinterização. Pós mais finos têm uma área de superfície muito maior, o que fornece uma força motriz maior para a densificação. Isso permite que sejam sinterizados em temperaturas mais baixas ou por períodos mais curtos, como visto no exemplo de pesquisa.

Fatores Chave que Influenciam Seu Perfil de Queima

Simplesmente escolher uma temperatura de pico não é suficiente. Você deve considerar todo o perfil de aquecimento e as propriedades finais que precisa alcançar.

Densidade Alvo

O principal objetivo da maioria das operações de sinterização é atingir a densidade quase teórica, eliminando a porosidade que pode atuar como ponto de falha. Atingir essa faixa final de 98-99%+ de densidade geralmente requer temperaturas mais altas ou tempos de permanência mais longos para remover os últimos poros remanescentes.

Controle do Tamanho do Grão

À medida que a alumina é mantida em altas temperaturas, seus grãos cristalinos microscópicos crescerão. Embora a densificação seja boa, o crescimento excessivo do grão pode ser prejudicial às propriedades mecânicas, como dureza e tenacidade à fratura. O resultado da pesquisa de um tamanho de grão de 1,2 μm a 1350°C é um excelente resultado, indicando que a alta densidade foi alcançada sem permitir que os grãos crescessem demais.

Taxa de Aquecimento e Tempo de Permanência

O perfil de queima consiste em mais do que apenas uma temperatura de pico. Inclui a taxa de aquecimento (a rapidez com que você aumenta a temperatura) e o tempo de permanência (por quanto tempo você a mantém na temperatura de pico). O tempo de permanência de 20 minutos na referência é bastante curto, possibilitado pelo pó reativo e de alta pureza. Taxas de aquecimento mais lentas e tempos de permanência mais longos são frequentemente necessários para peças maiores ou pós menos reativos.

Entendendo as Compensações (Trade-offs)

A otimização de um processo de queima sempre envolve o equilíbrio de fatores concorrentes. Entender essas compensações é essencial para produzir um componente confiável.

Densidade vs. Crescimento do Grão

Este é o dilema clássico da sinterização. As condições que promovem os estágios finais da densificação — altas temperaturas e longos tempos — são as mesmas que causam o crescimento indesejado do grão. Um cronograma de queima bem-sucedido alcança a densidade máxima enquanto mantém o tamanho do grão o menor possível.

Pureza vs. Processabilidade

Usar uma alumina ultra-pura pode oferecer desempenho superior, mas geralmente requer temperaturas de sinterização mais altas. Adicionar auxiliares de sinterização pode reduzir os custos de energia e facilitar o processamento, mas isso ocorre ao custo de comprometer as propriedades intrínsecas do material.

Custo vs. Desempenho

Temperaturas de queima mais altas se traduzem diretamente em custos de energia mais altos e exigem equipamentos de forno mais avançados e caros. Otimizar seu pó e perfil de queima para usar a temperatura efetiva mais baixa é uma consideração econômica crítica em qualquer ambiente de produção.

Determinando a Temperatura Certa para o Seu Projeto

Use seu objetivo final para guiar seu processo de tomada de decisão na seleção de uma temperatura e perfil de queima.

- Se seu foco principal for maximizar a resistência mecânica: Procure a temperatura mais baixa possível que atinja a densidade total para minimizar o crescimento do grão, espelhando o exemplo de pesquisa de 1350°C.

- Se seu foco principal for produzir um componente denso padrão: Uma faixa de temperatura de 1550°C a 1650°C é um ponto de partida comum e confiável para muitas alúminas de grau técnico.

- Se seu foco principal for criar cerâmicas porosas (por exemplo, para filtros): Você usará temperaturas significativamente mais baixas para sinterizar apenas parcialmente as partículas, deixando intencionalmente porosidade na estrutura.

- Se você estiver trabalhando com um pó desconhecido: Sempre comece com a ficha técnica do fabricante ou realize sua própria análise térmica (dilatometria) para determinar o comportamento de sinterização específico do material.

Em última análise, tratar a temperatura de queima como uma ferramenta precisa para controlar as propriedades finais do material é a chave para uma engenharia cerâmica bem-sucedida.

Tabela Resumo:

| Fator | Influência na Temperatura de Queima |

|---|---|

| Pureza | A alumina de alta pureza pode exigir temperaturas mais altas (por exemplo, acima de 1350°C). |

| Tamanho da Partícula | Pós mais finos podem sinterizar em temperaturas mais baixas devido à maior área de superfície. |

| Densidade Alvo | A densidade quase teórica (98-99%+) geralmente requer temperaturas mais altas ou permanências mais longas. |

| Controle do Tamanho do Grão | Temperaturas mais baixas minimizam o crescimento do grão, preservando a resistência mecânica. |

Precisa de controle preciso sobre seu processo de sinterização de alumina? A KINTEK é especializada em fornos de laboratório de alta temperatura e consumíveis, fornecendo os perfis térmicos exatos necessários para alcançar densidade máxima, tamanho de grão controlado e propriedades mecânicas superiores em seus componentes cerâmicos. Deixe nossos especialistas ajudá-lo a otimizar seu cronograma de queima — entre em contato conosco hoje para discutir sua aplicação específica de alumina!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona um forno mufla? Um Guia para Aquecimento Limpo e de Alta Temperatura

- Qual é a aplicação do forno mufla na indústria alimentícia? Essencial para Análise Precisa de Cinzas Alimentares

- Qual é o propósito de uma mufla? Garantir um aquecimento puro e livre de contaminação no seu laboratório

- Qual é a importância de um forno mufla? Obtenha Aquecimento Não Contaminado e de Alta Pureza

- Para que serve um forno mufla? Alcance Tratamento Térmico e Análise de Alta Pureza