Em essência, um forno mufla é um forno de alta temperatura usado para processos que exigem tanto calor extremo quanto um ambiente controlado e limpo. É amplamente utilizado em laboratórios e ambientes industriais de pequena escala para transformar, analisar ou sintetizar materiais, aquecendo-os a temperaturas que geralmente variam de 200°C a mais de 1200°C (392°F a 2192°F).

A função crítica de um forno mufla não é apenas fornecer calor, mas fornecer calor uniforme e livre de contaminantes. Seu design isola o material que está sendo aquecido dos elementos de aquecimento reais, o que é essencial para aplicações onde a pureza química e a integridade do material são primordiais.

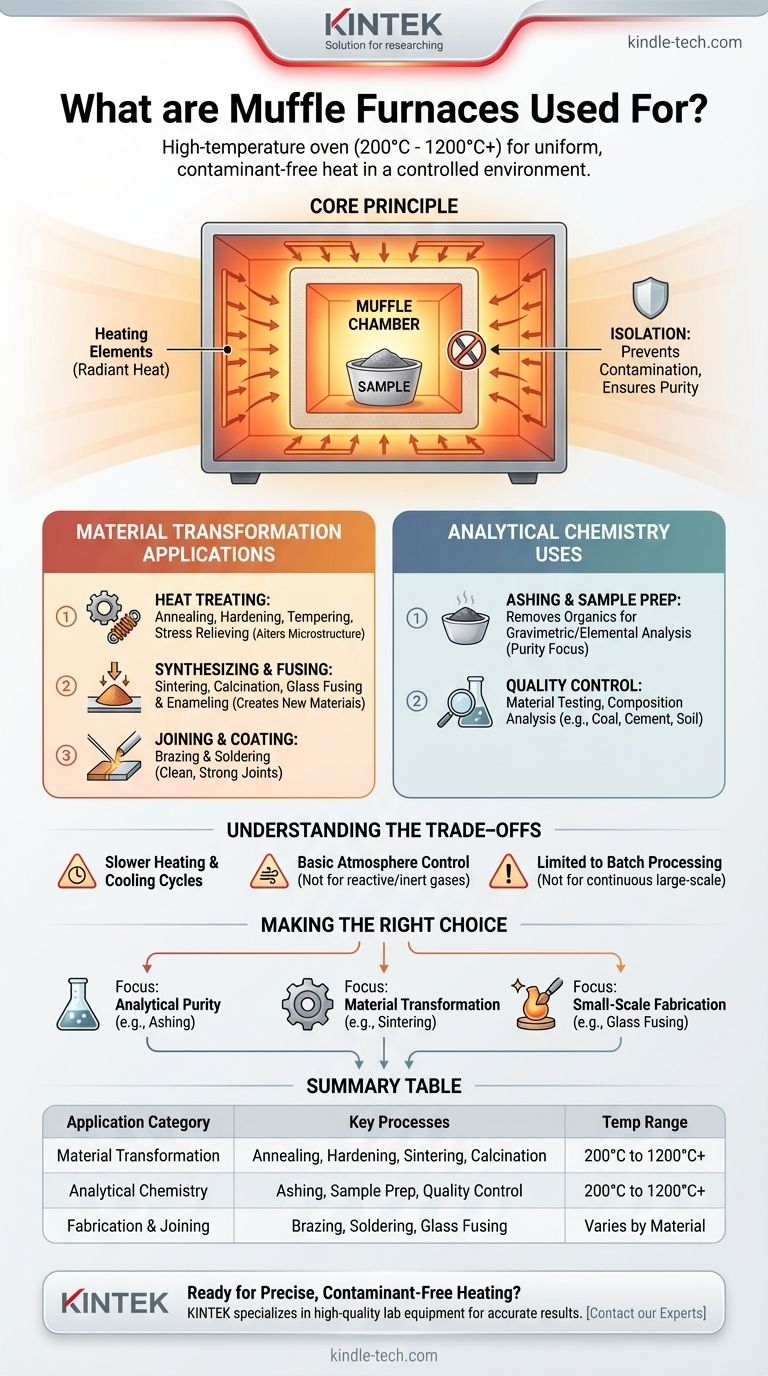

O Princípio Central: Como Funciona um Forno Mufla

Um forno padrão aquece os materiais diretamente, expondo-os aos subprodutos da combustão ou aos próprios elementos de aquecimento. Um forno mufla é diferente.

A Câmara "Mufla"

A característica definidora é a mufla — uma câmara interna, geralmente feita de cerâmica de alta temperatura, que contém a amostra. Esta câmara é aquecida por fora pelos elementos de aquecimento.

Este design cria um "forno dentro de um forno". A câmara externa aquece, e esse calor irradia para dentro para aquecer uniformemente a câmara mufla selada.

Por Que o Isolamento é Importante

Este isolamento é a chave. Ele impede que quaisquer gases, partículas ou contaminantes dos elementos de aquecimento interajam com a amostra. Isso garante que qualquer alteração no material se deva unicamente à aplicação de calor, e não a uma reação química não intencional.

Aplicações Primárias na Transformação de Materiais

Muitos usos de um forno mufla giram em torno da alteração das propriedades físicas ou químicas de um material por meio de ciclos de aquecimento e resfriamento cuidadosamente controlados.

Alteração das Propriedades do Material (Tratamento Térmico)

O tratamento térmico altera a microestrutura de um material, especialmente metais, para torná-lo mais duro, mais macio ou mais durável.

- Recozimento (Annealing): Aquecer e resfriar lentamente um material para amaciá-lo, melhorar sua ductilidade e aliviar tensões internas.

- Têmpera e Revenimento (Hardening & Tempering): Aquecer um metal a uma temperatura crítica e depois resfriá-lo rapidamente (têmpera) para aumentar sua dureza, seguido por um aquecimento a uma temperatura mais baixa (revenimento) para reduzir a fragilidade.

- Alívio de Tensão (Stress Relieving): Remover tensões internas causadas por processos de fabricação como soldagem ou usinagem.

Síntese e Fusão de Materiais

Esses processos usam calor para criar novos materiais ou fundir partículas juntas.

- Sinterização: Aquecer um pó compactado (como cerâmica ou metal) a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se unam e formem um objeto sólido e denso.

- Calcinação: Aquecer um material sólido a uma alta temperatura para remover substâncias voláteis, como remover dióxido de carbono do calcário para produzir cal.

- Fusão de Vidro e Esmaltação: Fundir pedaços de vidro ou fundir um revestimento de vidro em pó (esmalte) em uma superfície de metal ou cerâmica.

Junção e Revestimento

O ambiente limpo e de alto calor também é ideal para processos de junção especializados.

- Brasagem e Soldagem: Juntar peças de metal usando um metal de enchimento que tem um ponto de fusão mais baixo do que as peças de trabalho. O ambiente livre de contaminantes garante uma junta forte e limpa.

Usos Essenciais em Química Analítica

A segunda grande categoria de uso é a preparação de amostras para análise química, onde a pureza é inegociável.

Preparação de Amostras por Calcinação (Ashing)

Calcinação (Ashing) é a aplicação principal em química analítica. Envolve aquecer uma amostra a uma alta temperatura para queimar toda a matéria orgânica, deixando para trás apenas os componentes inorgânicos e não combustíveis (as "cinzas").

Esta é uma etapa crítica na análise gravimétrica ou análise elementar, onde os cientistas precisam determinar a quantidade exata de material inorgânico em uma amostra, como um produto alimentício, solo, carvão ou produto farmacêutico.

Controle de Qualidade e Teste de Materiais

Fornos mufla são usados para testar as propriedades e a composição de matérias-primas e produtos acabados. Isso inclui aplicações como análise da qualidade do carvão, teste de cimento e determinação da composição de solos e agregados para fins de engenharia.

Entendendo as Compensações

Embora incrivelmente úteis, um forno mufla não é a ferramenta certa para todas as tarefas de alta temperatura.

Ciclos de Aquecimento e Resfriamento Mais Lentos

Como o calor precisa irradiar através da câmara mufla isolada, esses fornos geralmente têm tempos de aquecimento e resfriamento mais lentos em comparação com fornos de fogo direto. Isso pode reduzir a produção em um ambiente de produção de alto volume.

Controle Básico de Atmosfera

Um forno mufla padrão cria um ambiente de ar limpo, mas não controla os gases específicos. Se um processo exigir uma atmosfera inerte (como nitrogênio ou argônio) ou uma reativa (como hidrogênio), será necessário um forno de vácuo ou com controle de atmosfera mais especializado e caro.

Limitado ao Processamento em Lote

Fornos mufla são projetados para processar itens individuais ou pequenos lotes de material. Eles não são adequados para processos industriais contínuos e em grande escala, para os quais fornos de túnel estilo esteira transportadora ou fornos rotativos são mais adequados.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno mufla é a ferramenta correta, considere seu objetivo principal.

- Se o seu foco principal for a pureza analítica: Um forno mufla é a escolha correta para a calcinação de amostras, pois sua câmara de isolamento evita contaminação e garante resultados precisos.

- Se o seu foco principal for a transformação de materiais: A capacidade do forno de fornecer calor estável e uniforme é ideal para tratamento térmico, sinterização ou calcinação, onde o controle preciso da temperatura é fundamental.

- Se o seu foco principal for a fabricação em pequena escala: A combinação de calor elevado e um ambiente limpo o torna perfeito para criar juntas brasadas de alta qualidade, revestimentos de esmalte ou arte em vidro fundido.

Em última análise, o forno mufla é um instrumento de precisão para tarefas onde o calor controlado e não contaminado é mais importante do que a velocidade bruta ou a escala.

Tabela de Resumo:

| Categoria de Aplicação | Processos Principais | Faixa de Temperatura Típica |

|---|---|---|

| Transformação de Materiais | Recozimento, Têmpera, Sinterização, Calcinação | 200°C a 1200°C+ |

| Química Analítica | Calcinação (Ashing), Preparação de Amostras, Controle de Qualidade | 200°C a 1200°C+ |

| Fabricação e Junção | Brasagem, Soldagem, Fusão de Vidro, Esmaltação | Varia conforme o material |

Pronto para aprimorar as capacidades do seu laboratório com aquecimento preciso e livre de contaminantes?

A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo fornos mufla projetados para aplicações como calcinação, tratamento térmico e sinterização. Nossas soluções garantem o calor uniforme e controlado que seus processos exigem para resultados precisos e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno mufla perfeito para as necessidades do seu laboratório e alcançar transformação e análise de materiais superiores.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções para o calor no laboratório? Regras Essenciais de Segurança para Prevenir Queimaduras e Incêndios

- Quais são os riscos de usar um forno mufla? Mitigar Perigos Térmicos, Materiais e Operacionais

- Qual é o princípio de funcionamento de uma mufla de laboratório? Obtenha Processamento de Alta Temperatura Livre de Contaminação

- O que é revestimento de forno? O Sistema Projetado que Protege Seus Processos de Alta Temperatura

- É necessário aquecer o cadinho limpo antes de usá-lo? Previna o Choque Térmico e Garanta a Precisão do Processo