Em resumo, o vácuo é necessário para a deposição de filmes finos para criar um ambiente limpo e controlado. Sem ele, o material que está sendo depositado colidiria e reagiria com os bilhões de partículas no ar, como oxigênio e vapor de água. Essa interferência impediria a formação de um filme puro, uniforme e bem aderido à superfície do substrato.

A razão fundamental para usar um vácuo é remover obstáculos. As partículas de ar dispersam o material de deposição e o contaminam quimicamente, levando a filmes impuros e fracos com propriedades imprevisíveis. O vácuo garante que o material viaje desimpedido de sua fonte para o substrato, o que é a base para a criação de qualquer filme fino de alta qualidade.

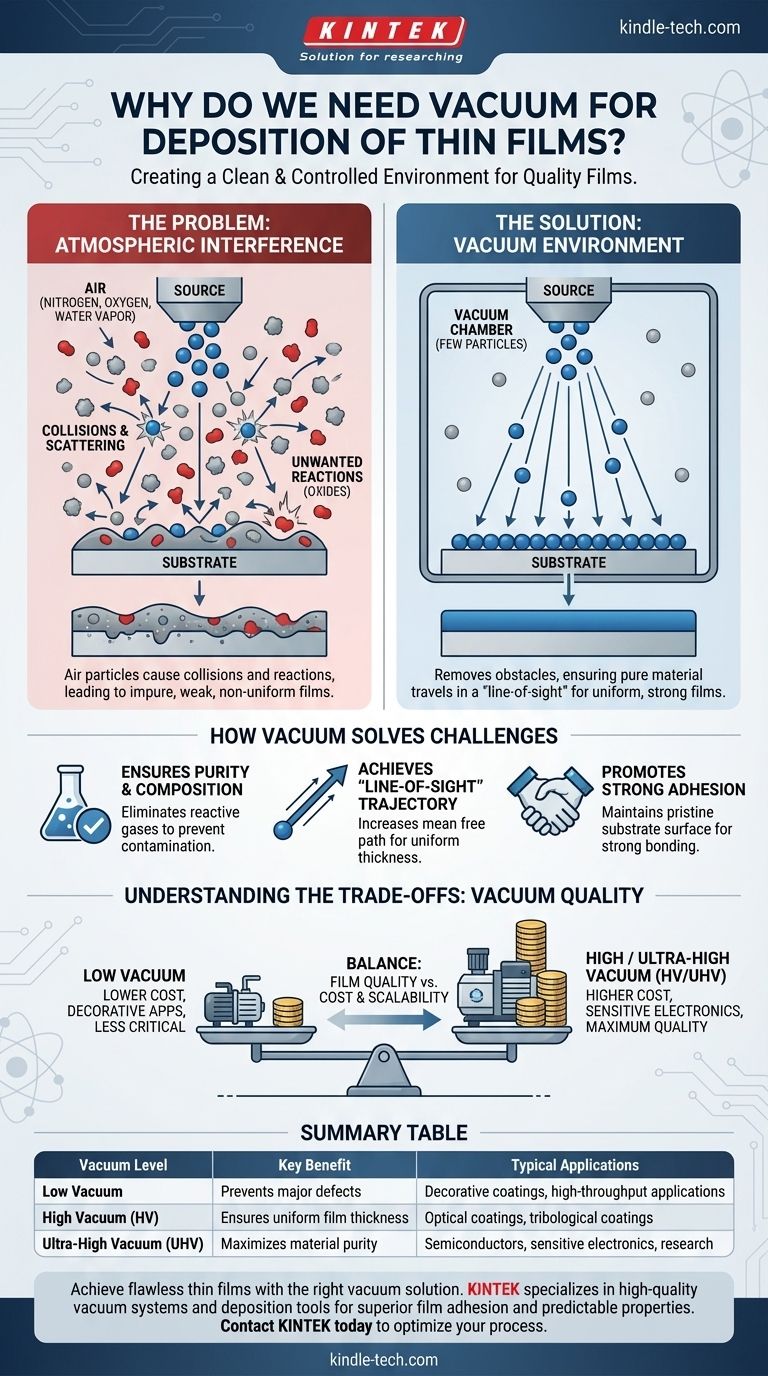

O Problema Central: Interferência da Atmosfera

Para entender a necessidade de vácuo, você deve primeiro reconhecer que o ar ambiente não está vazio. É um ambiente denso, repleto de gases reativos que são hostis à precisão exigida na deposição de filmes finos.

O Desafio das Colisões de Partículas

À pressão atmosférica padrão, um centímetro cúbico de ar contém trilhões de moléculas de gás, principalmente nitrogênio, oxigênio e vapor de água.

Essas partículas atmosféricas atrapalham o material que está sendo depositado. O material de deposição, que viaja de uma fonte para o substrato, inevitavelmente colidirá com essas moléculas de gás.

Essas colisões dispersam o material de deposição, fazendo com que ele se desvie de seu caminho pretendido. Essa dispersão resulta em uma espessura de filme não uniforme e má cobertura sobre as características da superfície do substrato.

A Ameaça de Reações Químicas Indesejadas

Além de simples colisões físicas, os gases no ar são quimicamente reativos. Oxigênio e vapor de água são contaminantes particularmente agressivos.

Quando o material de deposição quente e energético encontra esses gases reativos, ocorrem reações químicas indesejadas. Por exemplo, depositar um metal puro ao ar livre quase certamente resultará na formação de um óxido metálico, e não em um filme de metal puro.

Essa contaminação altera fundamentalmente as propriedades do filme — alterando sua condutividade elétrica, características ópticas e integridade estrutural. O produto final é impuro e não atende às especificações desejadas.

Como o Vácuo Resolve os Principais Desafios de Deposição

Ao remover a grande maioria das moléculas de ar de uma câmara selada, o vácuo aborda diretamente os problemas de colisão e contaminação. Esse controle é o que possibilita a eletrônica moderna, a óptica e a ciência dos materiais.

Garantindo Pureza e Controle de Composição

Um ambiente de vácuo é, por definição, um ambiente com pouquíssimas partículas. Ao bombear os gases reativos, você elimina a fonte de contaminação química.

Isso garante que o filme que está sendo depositado seja composto apenas pelo material de origem pretendido. Esse nível de pureza é inegociável para aplicações como semicondutores, onde até mesmo impurezas mínimas podem inutilizar um dispositivo.

Atingindo uma Trajetória de "Linha de Visada"

Em um alto vácuo, a distância média que uma partícula pode percorrer antes de atingir outra — conhecida como caminho livre médio — aumenta de nanômetros para muitos metros.

Isso significa que o material de deposição pode viajar em uma linha reta e ininterrupta da fonte ao substrato. Essa viagem em "linha de visada" é fundamental para alcançar uma espessura de filme uniforme e taxas de deposição previsíveis em todo o substrato.

Promovendo Forte Adesão

Para que um filme adira corretamente, sua primeira camada atômica deve formar uma ligação forte com a superfície do substrato. Se houver uma camada de contaminantes (como óxidos ou água adsorvida) na superfície do substrato, o filme aderirá a essa camada fraca em vez disso.

O vácuo não apenas limpa o caminho para o material de deposição, mas também ajuda a manter uma superfície de substrato imaculada antes e durante a deposição, prevenindo a formação dessa camada de limite fraca e garantindo uma forte adesão do filme.

Entendendo as Compensações: A "Qualidade" do Vácuo

Nem todos os processos exigem o mesmo nível de vácuo. A decisão envolve um equilíbrio crítico entre a qualidade do filme desejada, o custo do processo e a sensibilidade dos materiais envolvidos.

Vácuo Baixo vs. Alto

A "qualidade" de um vácuo é medida pela sua pressão. Um vácuo baixo ainda possui um número significativo de moléculas de gás, enquanto um alto vácuo (HV) ou vácuo ultra-alto (UHV) tem progressivamente menos.

Processos simples, como revestimentos metálicos decorativos, podem exigir apenas um vácuo baixo ou médio. Em contraste, a fabricação de componentes semicondutores ou ópticos sensíveis requer HV ou UHV para atingir a pureza e a perfeição estrutural necessárias.

O Custo da Limpeza

Atingir um vácuo mais alto é mais difícil, demorado e caro. Requer bombas mais sofisticadas e tempos de "bombeamento" mais longos para remover mais e mais moléculas da câmara.

Isso cria uma compensação direta entre a qualidade do filme e o custo/escalabilidade da fabricação. O objetivo é sempre usar um nível de vácuo que seja suficiente para as necessidades da aplicação sem incorrer em despesas desnecessárias ou atrasos na produção.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de vácuo necessário é ditado pelas propriedades desejadas do filme final. A sensibilidade da sua aplicação à contaminação e aos defeitos estruturais determinará o investimento necessário em seu sistema de vácuo.

- Se o seu foco principal for a pureza do material para eletrônica ou pesquisa: Você deve usar um vácuo alto ou ultra-alto (UHV) para minimizar reações químicas com gases residuais como oxigênio e água.

- Se o seu foco principal for revestimentos ópticos ou tribológicos uniformes: Um alto vácuo é tipicamente necessário para garantir um longo caminho livre médio, prevenindo a dispersão de partículas que degradaria a uniformidade e o desempenho do filme.

- Se o seu foco principal for aplicações decorativas de alto rendimento: Um vácuo de qualidade inferior pode ser aceitável, proporcionando um equilíbrio econômico que previne defeitos graves, priorizando a velocidade.

Em última análise, controlar o ambiente de deposição através do vácuo é a etapa fundamental na engenharia das propriedades precisas de qualquer filme fino de alto desempenho.

Tabela de Resumo:

| Nível de Vácuo | Benefício Principal | Aplicações Típicas |

|---|---|---|

| Vácuo Baixo | Previne defeitos principais | Revestimentos decorativos, aplicações de alto rendimento |

| Alto Vácuo (HV) | Garante espessura uniforme do filme | Revestimentos ópticos, revestimentos tribológicos |

| Vácuo Ultra-Alto (UHV) | Maximiza a pureza do material | Semicondutores, eletrônicos sensíveis, pesquisa |

Alcance filmes finos impecáveis com a solução de vácuo correta.

Se você está desenvolvendo eletrônicos sensíveis, revestimentos ópticos de alto desempenho ou aplicações decorativas de alto rendimento, a pureza e a uniformidade do seu filme fino são críticas para o seu sucesso. A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas de vácuo e ferramentas de deposição, adaptados para atender às necessidades precisas do seu laboratório.

Nossa experiência garante que você possa controlar seu ambiente de deposição de forma eficaz, levando a uma adesão superior do filme, propriedades previsíveis e desempenho confiável. Deixe-nos ajudá-lo a selecionar o sistema de vácuo perfeito para otimizar seu processo e aprimorar seus resultados.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de deposição de filmes finos e descobrir como nossas soluções podem avançar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação