Em suma, usamos a pulverização catódica (sputtering) para depositar filmes finos de qualidade excepcionalmente alta em uma superfície. É um processo de fabricação de primeira linha valorizado pela criação de revestimentos densos, puros e que aderem fortemente ao substrato, tornando-o indispensável para aplicações de alto desempenho em indústrias como semicondutores e ótica de precisão.

A pulverização catódica não é meramente uma forma de revestir uma superfície; é um método para projetar uma nova superfície. Sua principal vantagem reside no uso de um processo de transferência de momento físico, em vez de calor, para depositar virtualmente qualquer material com adesão, pureza e uniformidade superiores.

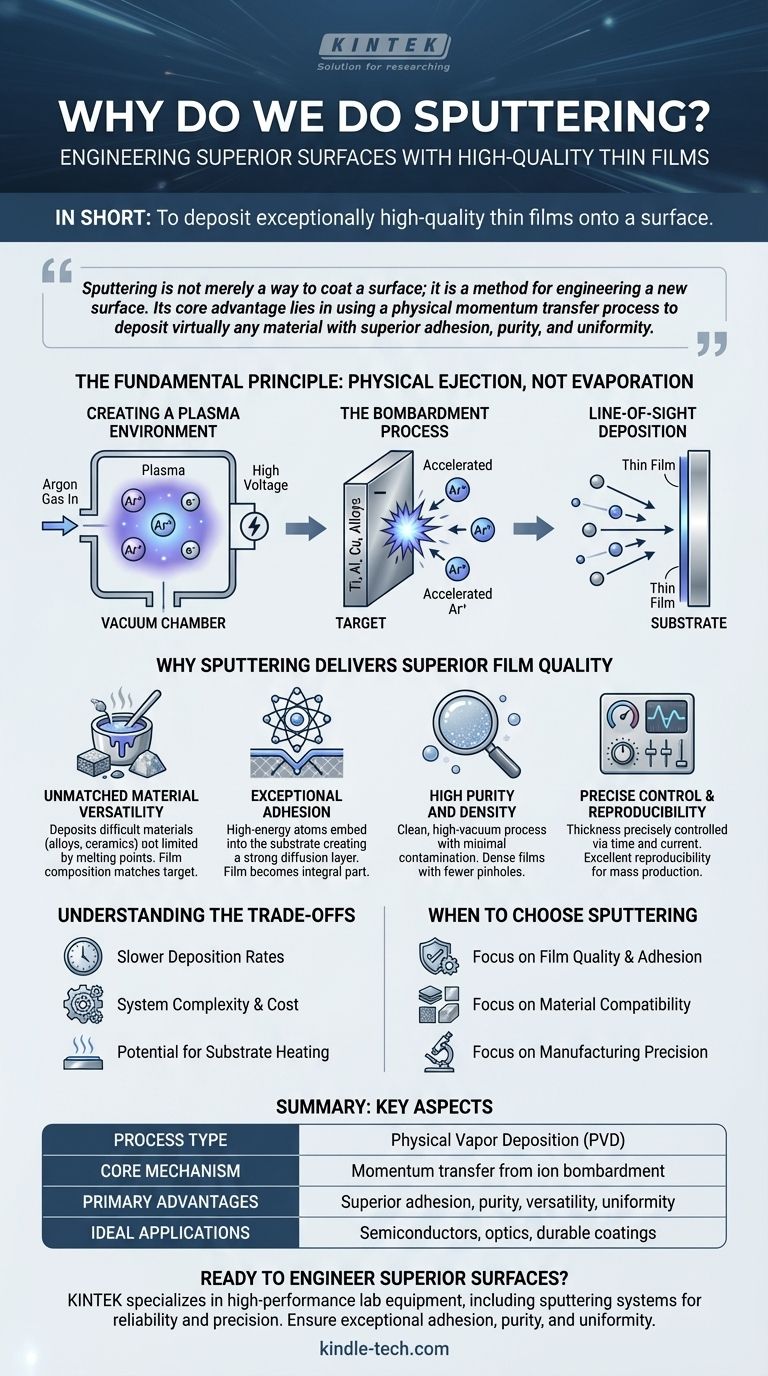

O Princípio Fundamental: Ejeção Física, Não Evaporação

Para entender por que a pulverização catódica é tão eficaz, você deve primeiro compreender que é um processo de Deposição Física de Vapor (PVD). Ao contrário da evaporação térmica, que ferve um material, a pulverização catódica é mais como uma operação de jateamento de areia em escala atômica.

Criação de um Ambiente de Plasma

O processo começa em uma câmara de vácuo, que é esvaziada para remover contaminantes. Uma pequena quantidade de um gás de processo inerte, tipicamente Argônio, é então introduzida.

Uma alta voltagem é aplicada, que remove elétrons dos átomos de argônio. Isso cria um plasma, que é um gás altamente ionizado contendo íons de argônio carregados positivamente e elétrons livres.

O Processo de Bombardeamento

Uma placa sólida do material a ser depositado, conhecida como alvo, recebe uma forte carga elétrica negativa.

Os íons de argônio carregados positivamente no plasma são agressivamente acelerados em direção a este alvo carregado negativamente. Eles colidem com o alvo com força significativa.

Deposição em Linha de Visada

Este bombardeamento de alta energia fisicamente arranca átomos ou moléculas do material alvo. Essas partículas ejetadas viajam em linha reta através da câmara de vácuo.

Quando essas partículas atingem um componente colocado em seu caminho — o substrato — elas aderem a ele, construindo gradualmente um filme fino e uniforme.

Por Que a Pulverização Catódica Oferece Qualidade Superior de Filmes

O "porquê" da pulverização catódica é encontrado nas características únicas do filme que ela produz. A natureza física do processo confere-lhe vantagens distintas sobre outros métodos.

Versatilidade Inigualável de Materiais

Como a pulverização catódica ejeta fisicamente átomos, ela não é limitada pelo ponto de fusão de um material. Isso permite a deposição de uma vasta gama de materiais que são difíceis ou impossíveis de depositar usando evaporação térmica.

Isso inclui metais de alto ponto de fusão, ligas complexas, cerâmicas e outros compostos. A composição do filme pulverizado é uma excelente correspondência para a composição do alvo.

Adesão Excepcional

Os átomos pulverizados chegam ao substrato com energia cinética significativamente maior do que os átomos evaporados. Essa alta energia permite que eles se incorporem ligeiramente na superfície do substrato.

Este processo forma uma camada interfacial ou de difusão apertada, resultando em uma adesão muito mais forte do que a que pode ser alcançada com muitas outras técnicas de revestimento. O filme torna-se uma parte integrante do substrato, em vez de apenas uma camada sobreposta.

Alta Pureza e Densidade

A pulverização catódica é um processo limpo. Como ocorre em alto vácuo e não envolve o aquecimento de um material fonte a temperaturas extremas em um cadinho, há muito menos oportunidades de contaminação.

O resultado é um filme altamente puro e denso, com menos furos ou defeitos estruturais. Isso é crítico para aplicações em ótica e eletrônica, onde as impurezas podem degradar o desempenho.

Controle Preciso e Reprodutibilidade

A espessura do filme pode ser precisamente controlada gerenciando o tempo de pulverização e a corrente elétrica aplicada ao alvo.

Isso permite excelente reprodutibilidade de uma execução para a próxima, o que é essencial para a produção em massa. A pulverização catódica também pode produzir filmes altamente uniformes em grandes áreas de superfície.

Compreendendo as Desvantagens

Nenhum processo é perfeito. Para tomar uma decisão informada, você deve estar ciente das limitações da pulverização catódica.

Taxas de Deposição Mais Lentas

Geralmente, a pulverização catódica é um processo mais lento em comparação com uma técnica como a evaporação térmica. Para aplicações onde um revestimento espesso é necessário rapidamente e a qualidade máxima não é o principal motor, a pulverização catódica pode não ser a escolha mais eficiente.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica são mecanicamente complexos, exigindo câmaras de alto vácuo, fontes de alimentação sofisticadas e, muitas vezes, campos magnéticos (na pulverização catódica por magnetron) para aumentar a eficiência. Isso torna o investimento inicial em equipamentos maior do que para métodos de deposição mais simples.

Potencial de Aquecimento do Substrato

O bombardeamento constante de partículas de alta energia pode transferir calor para o substrato. Embora muitas vezes mínimo, isso pode ser uma preocupação ao revestir materiais sensíveis à temperatura, como certos plásticos ou amostras biológicas.

Quando Escolher a Pulverização Catódica

Sua escolha do método de deposição deve ser impulsionada pelos requisitos específicos do seu produto final.

- Se seu foco principal é a qualidade e adesão do filme: A pulverização catódica é a escolha superior para aplicações de missão crítica onde os revestimentos devem ser duráveis, densos e fortemente ligados.

- Se seu foco principal é a compatibilidade de materiais: A pulverização catódica é essencial ao trabalhar com ligas, compostos ou materiais de alto ponto de fusão que são difíceis de evaporar.

- Se seu foco principal é a precisão de fabricação: A pulverização catódica oferece o controle e a reprodutibilidade necessários para a produção em alto volume de dispositivos sensíveis como semicondutores e filtros ópticos.

- Se seu foco principal é a velocidade e o baixo custo para metais simples: A evaporação térmica pode ser uma alternativa mais prática para aplicações menos exigentes.

Em última análise, a pulverização catódica é o padrão da indústria quando o desempenho e a confiabilidade do filme fino são primordiais.

Tabela Resumo:

| Aspecto Chave | Por Que Importa |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Transferência de momento por bombardeamento iônico (ex: Argônio) |

| Vantagens Principais | Adesão superior, alta pureza, versatilidade de materiais, excelente uniformidade |

| Aplicações Ideais | Semicondutores, ótica de precisão, revestimentos decorativos duráveis |

| Principais Considerações | Taxas de deposição mais lentas, maior complexidade e custo do sistema |

Pronto para projetar superfícies superiores com pulverização catódica?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica projetados para confiabilidade e precisão. Quer esteja a desenvolver semicondutores de próxima geração, revestimentos ópticos avançados ou filmes finos duráveis, a nossa experiência garante que alcançará a adesão, pureza e uniformidade excecionais que a sua aplicação exige.

Contacte os nossos especialistas hoje para discutir como as nossas soluções de pulverização catódica podem melhorar o seu processo de fabrico e o desempenho do produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas