Em sua essência, o processo de recozimento é necessário para reverter os efeitos colaterais negativos da fabricação. Processos como fundição, forjamento ou trabalho a frio podem deixar um metal duro, quebradiço e cheio de tensões internas. O recozimento é um tratamento térmico controlado que remove sistematicamente esses problemas, reduzindo a dureza, aliviando o estresse e restaurando a ductilidade para tornar o material mais trabalhável e estável.

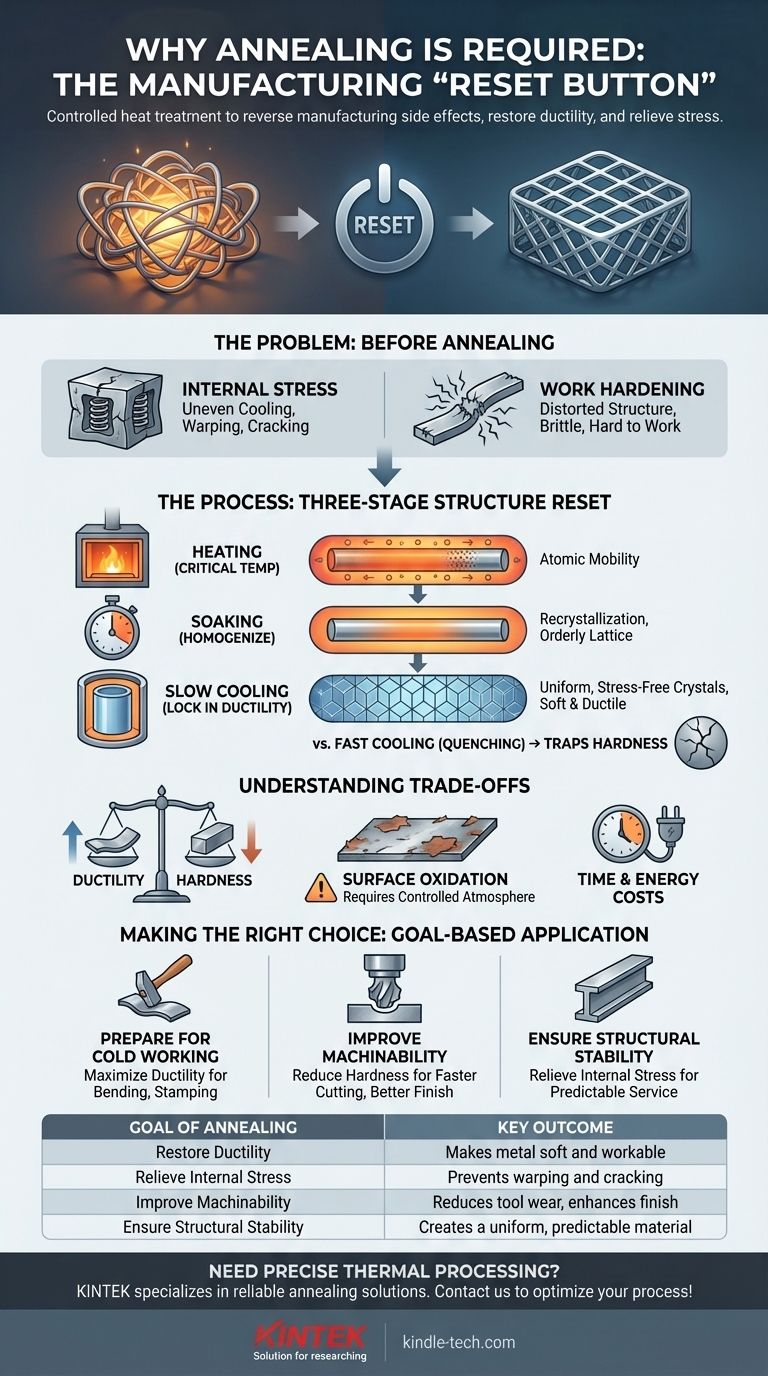

O recozimento deve ser entendido não como um processo de fortalecimento, mas como um "botão de reset" crítico. Ele sacrifica a dureza para ganhar ductilidade e aliviar tensões internas, transformando um material quebradiço e imprevisível em um material uniforme e trabalhável.

O Problema: Por Que os Metais Precisam Ser Recozidos

Antes de um metal ser recozido, ele geralmente existe em um estado difícil ou arriscado de se trabalhar. Isso é uma consequência direta das etapas de fabricação anteriores.

O Impacto da Tensão Interna

Processos como fundição, soldagem ou forjamento esfriam de forma desigual, criando zonas microscópicas de tensão e compressão dentro do material. Essas tensões internas são como molas firmemente enroladas escondidas dentro do metal, o que pode levar à deformação ou rachaduras espontâneas com o tempo ou durante a usinagem subsequente.

O Desafio do Encruamento

Quando um metal é dobrado, esticado ou moldado à temperatura ambiente (um processo chamado trabalho a frio), sua estrutura cristalina interna fica distorcida e emaranhada. Isso torna o metal mais duro e mais forte, mas também significativamente mais quebradiço e propenso à fratura se uma nova operação for tentada.

O Objetivo: Restaurar a Trabalhabilidade

O principal motor para o recozimento é tornar o material adequado para a próxima etapa de produção. Um material duro e quebradiço é difícil de usinar, impossível de conformar e não confiável em serviço. O recozimento restaura sua ductilidade (a capacidade de se deformar sem quebrar) e usinabilidade.

Como o Recozimento Redefine a Estrutura do Material

O recozimento é um processo preciso de três estágios projetado para reorganizar sistematicamente a rede cristalina interna do metal, reparando efetivamente os danos causados pelo trabalho anterior.

Etapa 1: Aquecimento a uma Temperatura Crítica

O metal é aquecido em um forno a uma temperatura específica, que está sempre abaixo do seu ponto de fusão. Esse calor fornece a energia atômica necessária para que a estrutura cristalina se torne móvel e comece a se corrigir. Diferentes ligas têm diferentes temperaturas ótimas de recozimento.

Etapa 2: Manutenção para Homogeneizar a Estrutura

O material é mantido nessa alta temperatura por um período definido. Durante esta fase de "manutenção" (soaking), os átomos migram para uma rede mais ordenada e estável. Este processo, conhecido como recristalização, elimina a maioria dos defeitos cristalinos (deslocações) que causam dureza e fragilidade.

Etapa 3: Resfriamento Lento para Fixar a Ductilidade

Esta é a etapa mais crítica para alcançar maciez e ductilidade. O material é resfriado muito lentamente, muitas vezes deixando-o no forno isolado para esfriar ao longo de muitas horas. Essa taxa lenta permite a formação de cristais grandes, uniformes e livres de estresse, resultando em um estado final macio e altamente dúctil. O resfriamento rápido (têmpera), em contraste, prenderia uma estrutura dura e quebradiça.

Compreendendo os Compromissos Práticos

Embora essencial, o recozimento não é isento de concessões. Entender esses compromissos é fundamental para usar o processo de forma eficaz.

O Compromisso Principal: Dureza por Ductilidade

O recozimento fundamentalmente reduz a dureza e a resistência à tração de um material. Você está intencionalmente tornando o metal mais macio. Se a aplicação final exigir alta resistência, outro tratamento térmico (como endurecimento e revenimento) pode ser necessário após a conclusão das operações de conformação e usinagem.

O Risco de Oxidação da Superfície

Aquecer metais a altas temperaturas na presença de oxigênio causará a formação de uma camada de carepa ou óxido na superfície. Para evitar isso, o recozimento é frequentemente realizado em um forno com uma atmosfera protetora controlada (como nitrogênio ou argônio) que é quimicamente inerte.

Custos de Tempo e Energia

O recozimento é um processo intensivo em energia que pode levar muitas horas do início ao fim. Os ciclos de aquecimento e resfriamento lento consomem capacidade do forno e energia significativa, aumentando o custo geral de fabricação de um componente.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento não é uma solução única, mas uma ferramenta para alcançar um resultado específico. Você deve aplicá-lo com base no que precisa fazer a seguir com o material.

- Se o seu foco principal é a preparação para o trabalho a frio: Recoa para maximizar a ductilidade, permitindo que o metal seja dobrado, estampado ou trefilado em formas complexas sem fraturar.

- Se o seu foco principal é melhorar a usinabilidade: Recoa para reduzir a dureza, o que resulta em menor desgaste da ferramenta, velocidades de corte mais rápidas e um melhor acabamento superficial.

- Se o seu foco principal é garantir a estabilidade estrutural: Recoa para aliviar as tensões internas da fundição ou soldagem, prevenindo mudanças dimensionais ou falhas em serviço.

Em última análise, o recozimento fornece o controle para transformar um material estressado e quebradiço em uma base previsível e confiável para o seu produto final.

Tabela de Resumo:

| Objetivo do Recozimento | Resultado Chave | Aplicações Comuns |

|---|---|---|

| Restaurar a Ductilidade | Torna o metal macio e trabalhável | Trabalho a frio, conformação, dobra |

| Aliviar a Tensão Interna | Previne deformação e rachaduras | Após fundição, soldagem ou usinagem |

| Melhorar a Usinabilidade | Reduz o desgaste da ferramenta, melhora o acabamento | Preparação pré-usinagem |

| Garantir a Estabilidade Estrutural | Cria um material uniforme e previsível | Componentes críticos para serviço |

Precisa de processamento térmico preciso para seus materiais? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções confiáveis para todos os seus requisitos de recozimento e tratamento térmico. Nossa experiência garante que seus materiais atinjam o equilíbrio perfeito entre ductilidade e estabilidade. Entre em contato conosco hoje para otimizar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo