O revestimento refratário definitivo usado nas zonas de alto contato de um forno de tanque de vidro é uma família de materiais conhecida como refratários AZS. São cerâmicas de alto desempenho compostas principalmente de alumina (Al2O3), zircônia (ZrO2) e sílica (SiO2), especificamente projetadas para suportar as condições extremas da produção de vidro fundido.

O principal desafio no revestimento de um forno de vidro não é apenas conter o calor extremo, mas também resistir à intensa corrosão química do vidro fundido. Os refratários AZS são o padrão da indústria porque sua composição única oferece a melhor defesa possível contra essa corrosão, prevenindo a contaminação e garantindo a qualidade do produto de vidro final.

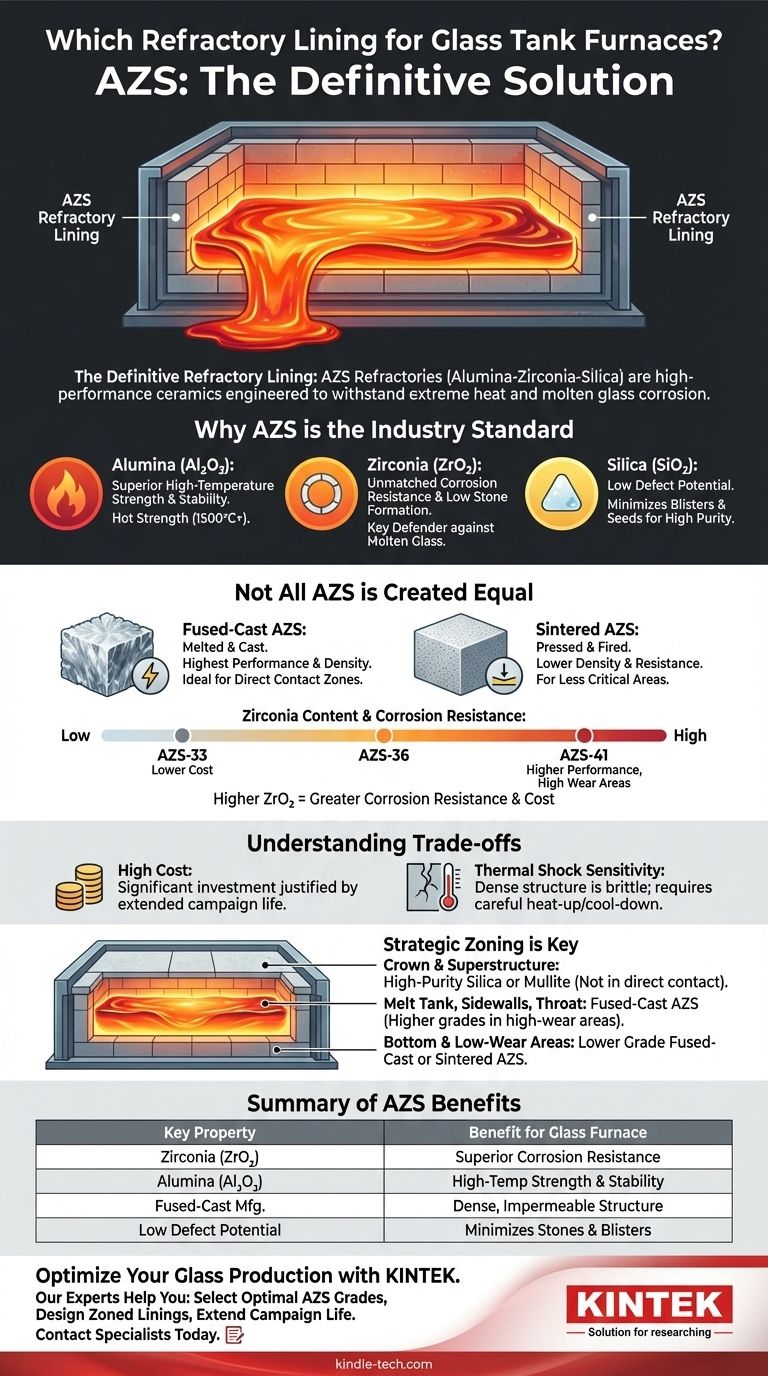

Por que AZS é o Padrão da Indústria

O ambiente dentro de um forno de vidro é uma das aplicações industriais mais exigentes. O revestimento refratário deve atuar como um recipiente estável, suportando temperaturas que frequentemente excedem 1500°C (2732°F) enquanto está em contato constante com um líquido fundido quimicamente agressivo.

Resistência Incomparável à Corrosão

O vidro fundido é um solvente poderoso que dissolve ativamente a maioria dos materiais que toca. O componente de zircônia (ZrO2) no AZS é a chave para seu desempenho excepcional.

A zircônia é altamente resistente ao ataque químico do vidro fundido e seus vapores alcalinos. Essa propriedade minimiza a taxa de desgaste do revestimento do forno e, crucialmente, reduz o risco de partículas refratárias se soltarem e causarem defeitos conhecidos como "pedras" no vidro acabado.

Resistência Superior a Altas Temperaturas

A integridade estrutural do forno depende da capacidade do revestimento de suportar cargas em temperaturas extremas sem deformar.

Este é o papel principal do conteúdo de alumina (Al2O3). A alumina fornece a resistência mecânica a altas temperaturas, ou "resistência a quente", necessária para manter a estrutura do forno estável durante sua longa campanha operacional.

Baixo Potencial de Defeitos

Um revestimento refratário bem-sucedido deve ser não reativo com o fundido. O objetivo é evitar a introdução de impurezas ou bolhas no vidro.

A formulação cuidadosamente equilibrada de AZS, incluindo sua fase vítrea de sílica (SiO2), é projetada para ter um potencial muito baixo de criar "bolhas" (bolhas de gás) ou "sementes" no vidro. Isso garante um produto final de alta pureza e alta qualidade.

Nem Todo AZS é Igual

AZS não é um produto único, mas uma categoria de materiais. O processo de fabricação e a composição específicos são adaptados para diferentes zonas dentro do forno para equilibrar desempenho e custo.

AZS Fundido-Cast vs. Sinterizado

O tipo mais comum e de maior desempenho é o AZS fundido-cast. As matérias-primas são fundidas em um forno de arco elétrico e vazadas em moldes, criando uma estrutura muito densa e impermeável com resistência superior à corrosão. Este é o material de escolha para áreas em contato direto com o vidro fundido.

O AZS sinterizado é produzido pela prensagem e queima de pós. Embora ainda seja um refratário capaz, é menos denso e menos resistente à corrosão do que sua contraparte fundida-cast, tornando-o adequado para áreas menos críticas e de menor desgaste.

O Papel do Conteúdo de Zircônia

O AZS fundido-cast é tipicamente categorizado por sua porcentagem de zircônia. Os graus comuns incluem AZS-33, AZS-36 e AZS-41, com o número indicando o teor aproximado de ZrO2.

Um maior teor de zircônia se traduz diretamente em maior resistência à corrosão. Portanto, as áreas mais agressivas do forno, como a garganta e a linha de fusão, usarão um material com alto teor de zircônia como o AZS-41, enquanto as paredes laterais menos exigentes podem usar o AZS-33.

Compreendendo as Compensações

Embora o AZS seja a solução ideal para contato com vidro, não está isento de desafios. Reconhecê-los é fundamental para o projeto e operação adequados do forno.

O Fator Primário: Custo

Materiais de alto desempenho têm um preço elevado. O AZS fundido-cast, particularmente os graus com alto teor de zircônia, representa uma parte significativa do custo de construção do forno. Essa despesa é justificada pela vida útil prolongada do forno e pela qualidade do vidro produzido.

Sensibilidade ao Choque Térmico

A estrutura densa e rígida do AZS fundido-cast o torna um tanto quebradiço e suscetível a rachaduras se aquecido ou resfriado muito rapidamente. Os cronogramas de aquecimento e resfriamento do forno devem ser gerenciados com extremo cuidado para evitar danos por choque térmico ao revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do refratário correto é um exercício de zoneamento, combinando as propriedades e o custo do material com as demandas específicas de cada área dentro do forno.

- Se o seu foco principal é o tanque de fusão, paredes laterais e garganta: O AZS fundido-cast é a única escolha viável, com graus de zircônia mais altos usados nas áreas de maior desgaste.

- Se o seu foco principal é a coroa do forno e a superestrutura: Essas áreas não estão em contato direto com o vidro fundido, então outros materiais como sílica de alta pureza ou refratários de mulita são frequentemente usados por sua estabilidade térmica e menor custo.

- Se o seu foco principal é equilibrar desempenho e orçamento: Um revestimento zoneado é essencial, colocando estrategicamente o AZS de mais alto grau (e mais caro) apenas onde for absolutamente necessário e usando materiais mais econômicos em outros lugares.

Em última análise, uma campanha de forno de vidro bem-sucedida é construída sobre um revestimento que combina estrategicamente materiais para maximizar a vida útil, protegendo a pureza do vidro.

Tabela Resumo:

| Propriedade Chave | Benefício para Forno de Vidro |

|---|---|

| Conteúdo de Zircônia (ZrO₂) | Proporciona resistência superior à corrosão contra o vidro fundido. |

| Conteúdo de Alumina (Al₂O₃) | Garante resistência mecânica e estabilidade a altas temperaturas. |

| Fabricação Fundido-Cast | Cria uma estrutura densa e impermeável para máxima durabilidade. |

| Baixo Potencial de Defeitos | Minimiza pedras e bolhas no produto de vidro final. |

Otimize Sua Produção de Vidro com a Solução Refratária Certa

Escolher o revestimento refratário correto é fundamental para a longevidade do seu forno e para a qualidade do seu vidro. Os especialistas da KINTEK são especializados em equipamentos industriais e de laboratório de alto desempenho, incluindo refratários para processos térmicos exigentes.

Podemos ajudá-lo a:

- Selecionar o grau AZS ideal (por exemplo, AZS-33, AZS-41) para suas zonas específicas do forno.

- Equilibrar desempenho com orçamento através de projetos de revestimento estratégicos e zoneados.

- Prolongar a vida útil da sua campanha de forno e proteger a pureza do seu produto.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de projeto e garantir que seu forno seja construído para o sucesso. Entre em contato através do nosso formulário de contato.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Fornalha de Tubo Laboratorial Multizona

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz