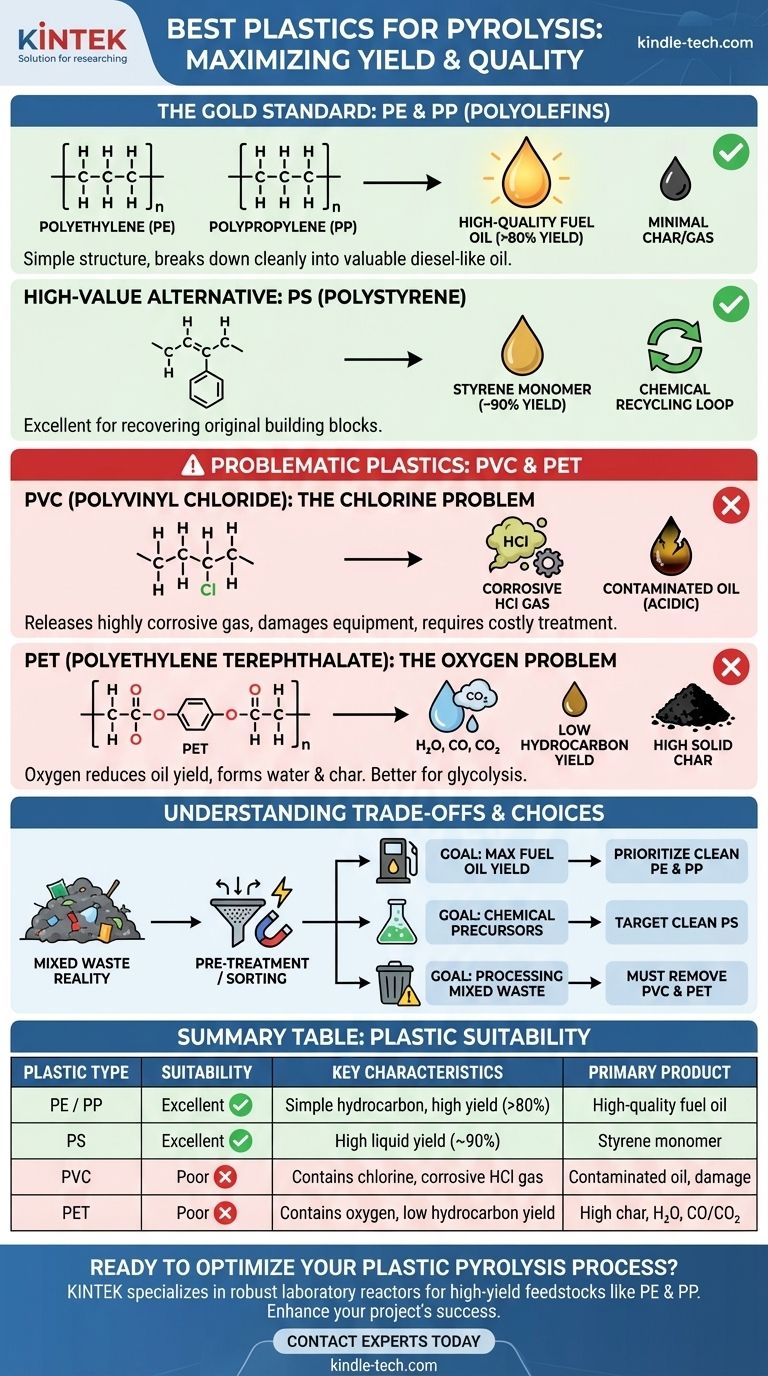

De um ponto de vista técnico, os melhores plásticos para pirólise são as poliolefinas, especificamente o Polietileno (PE) e o Polipropileno (PP), seguidos de perto pelo Poliestireno (PS). Estes polímeros são compostos por cadeias de hidrocarbonetos simples que, quando aquecidas, se decompõem de forma limpa em moléculas de hidrocarbonetos menores e valiosas que formam um óleo sintético de alta qualidade, semelhante ao combustível diesel.

O plástico ideal para pirólise é aquele com uma estrutura química simples, livre de átomos como cloro, oxigênio ou nitrogênio. Esses "heteroátomos" complicam o processo, reduzem a qualidade do óleo e podem criar subprodutos corrosivos que danificam o equipamento.

Por que a Estrutura do Polímero é o Fator Decisivo

O objetivo da pirólise é craquear termicamente longas cadeias poliméricas em moléculas de hidrocarbonetos líquidos menores e mais valiosas. A composição química do plástico inicial dita diretamente a eficiência desse processo e a qualidade dos produtos finais.

O Padrão Ouro: PE e PP

O Polietileno (PEAD, PEBD) e o Polipropileno (PP) são considerados as matérias-primas de primeira linha para a pirólise. São polímeros simples feitos apenas de carbono e hidrogênio.

Quando aquecidas na ausência de oxigênio, suas longas cadeias se quebram de forma previsível. Esse processo gera uma porcentagem muito alta de óleo líquido (muitas vezes superior a 80% em peso) e uma quantidade mínima de gás não condensável e carvão sólido. O óleo resultante é rico em parafinas e olefinas, o que o torna um excelente precursor para combustíveis.

Uma Alternativa de Alto Valor: PS

O Poliestireno (PS) também apresenta um desempenho excepcional na pirólise, produzindo frequentemente um rendimento líquido de até 90%.

No entanto, o óleo proveniente do PS é quimicamente diferente. É rico em monômero de estireno, o próprio químico usado para fabricar poliestireno em primeiro lugar. Isso torna o PS um candidato ideal para a reciclagem química, onde o objetivo é criar um ciclo fechado ao recuperar os blocos de construção originais.

Plásticos Problemáticos e Seus Desafios

Embora muitos plásticos possam ser processados, alguns introduzem obstáculos técnicos e econômicos significativos. Os problemas quase sempre decorrem de heteroátomos na cadeia principal do polímero.

O Problema do Cloro: Cloreto de Polivinila (PVC)

O PVC é o plástico mais problemático para a pirólise. Sua estrutura contém cloro, que é liberado como gás ácido clorídrico (HCl) durante o processo.

Este gás HCl é altamente corrosivo, causando danos graves a reatores, tubulações e condensadores. Ele também contamina o óleo final, tornando-o ácido e exigindo etapas de tratamento secundário dispendiosas para neutralizar e remover o cloro. Mesmo pequenas quantidades de PVC em uma matéria-prima mista podem inviabilizar economicamente uma operação de pirólise.

O Problema do Oxigênio: Tereftalato de Polietileno (PET)

O PET, comumente usado em garrafas de bebidas, contém uma quantidade significativa de oxigênio em sua estrutura.

Durante a pirólise, esse oxigênio tende a formar água (H₂O), monóxido de carbono (CO) e dióxido de carbono (CO₂). Isso desvia uma grande parte da massa do plástico do óleo líquido utilizável, diminuindo significativamente o rendimento de hidrocarbonetos. Também produz uma quantidade maior de carvão sólido em comparação com as poliolefinas. Por essas razões, o PET é mais adequado para outros métodos de reciclagem, como a glicólise.

Compreendendo as Compensações

Em um cenário do mundo real, você raramente encontrará um fluxo puro de um único tipo de plástico. As matérias-primas, como embalagens pós-consumo ou resíduos sólidos urbanos, são sempre misturas.

Rendimento vs. Pureza

Os maiores rendimentos líquidos vêm de PE, PP e PS. No entanto, se a matéria-prima for uma mistura, a presença de contaminantes como PVC e PET diminuirá drasticamente o rendimento geral e degradará a qualidade do produto final.

A Realidade dos Resíduos Mistos

Para os operadores que processam resíduos plásticos mistos, a etapa crucial é o pré-tratamento. Embora os materiais de referência listem "plásticos mistos contaminados com PET/PVC" como adequados, isso só é verdade se houver um sistema robusto e caro para capturar e neutralizar o gás ácido instalado.

Sem tal sistema, não é tecnicamente ou economicamente viável. As operações de pirólise de plásticos mistos mais bem-sucedidas investem pesadamente em tecnologias de triagem para maximizar a concentração de PE e PP, minimizando a presença de PVC.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de matéria-prima deve estar diretamente alinhada com seus objetivos e capacidades operacionais.

- Se seu foco principal é maximizar o rendimento de óleo combustível de alta qualidade: Priorize fluxos limpos e separados de Polietileno (PE) e Polipropileno (PP).

- Se seu foco principal é produzir precursores químicos valiosos: Procure matéria-prima de Poliestireno (PS) limpa para recuperar monômero de estireno.

- Se você está processando resíduos plásticos urbanos ou mistos não classificados: Seu sucesso depende da implementação de uma fase de pré-triagem para remover o máximo possível de PVC e PET antes que entrem no reator.

Em última análise, a seleção e purificação da matéria-prima são os fatores mais críticos que determinam o sucesso técnico e a viabilidade econômica de qualquer projeto de pirólise de plástico.

Tabela Resumo:

| Tipo de Plástico | Adequação à Pirólise | Características Principais | Produto Principal |

|---|---|---|---|

| Polietileno (PE) / Polipropileno (PP) | Excelente | Cadeia de hidrocarbonetos simples, alto rendimento (>80%) | Óleo combustível de alta qualidade |

| Poliestireno (PS) | Excelente | Alto rendimento líquido (~90%) | Monômero de estireno para reciclagem química |

| Cloreto de Polivinila (PVC) | Ruim | Contém cloro, libera gás HCl corrosivo | Óleo contaminado, danos ao equipamento |

| Tereftalato de Polietileno (PET) | Ruim | Contém oxigênio, baixo rendimento de hidrocarbonetos | Alto teor de carvão, água, CO/CO₂ |

Pronto para otimizar seu processo de pirólise de plástico com o equipamento certo? A KINTEK é especializada em fornecer reatores de laboratório robustos e sistemas projetados para manusear eficientemente matérias-primas de alto rendimento, como PE e PP. Nossa experiência garante que você alcance a máxima recuperação de óleo e estabilidade do processo. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar o sucesso do seu projeto de pirólise.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico