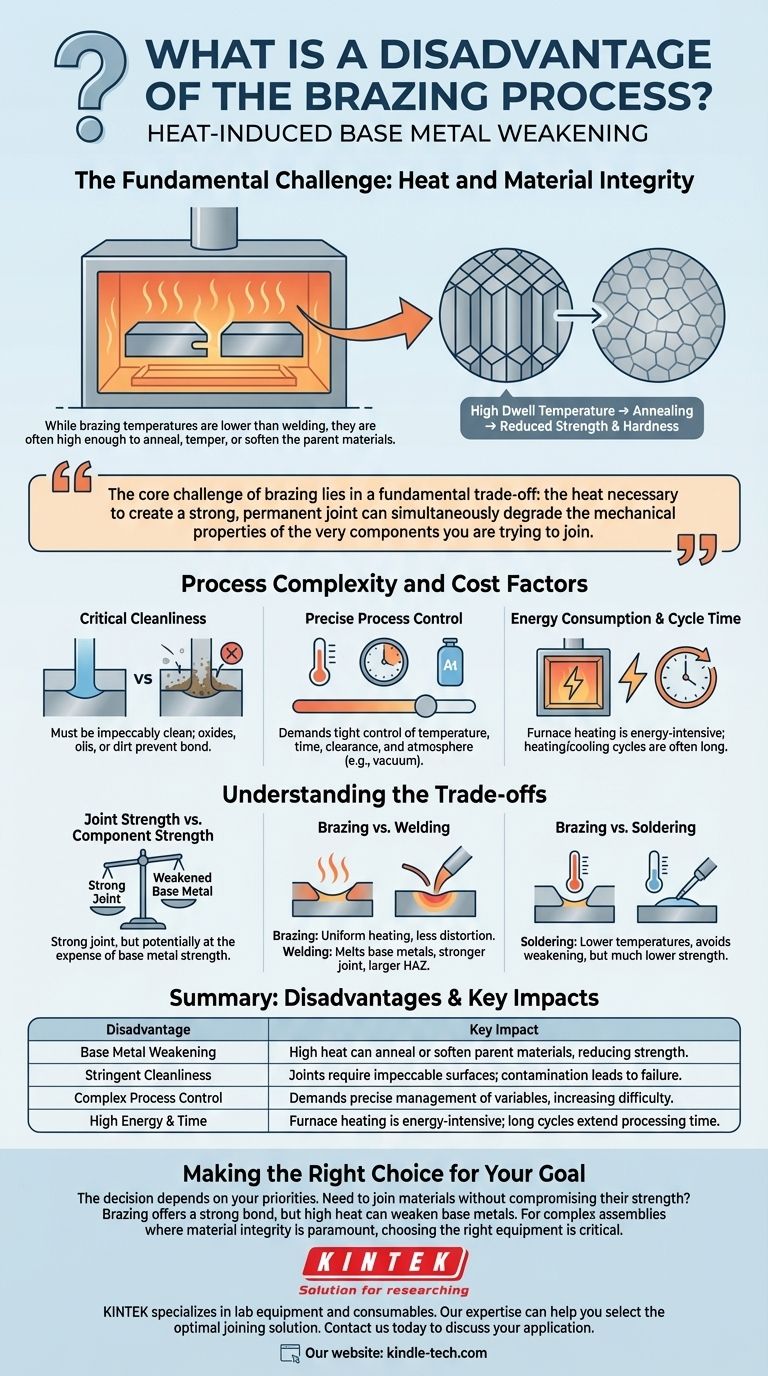

Uma desvantagem primária do processo de brasagem é o potencial de o calor elevado necessário enfraquecer ou alterar negativamente as propriedades metalúrgicas dos metais de base a serem unidos. Embora as temperaturas de brasagem sejam mais baixas do que as da soldagem, elas são frequentemente altas o suficiente para recozer, temperar ou amolecer os materiais originais, o que pode comprometer a resistência geral do conjunto final.

O principal desafio da brasagem reside numa troca fundamental: o calor necessário para criar uma junta forte e permanente pode, simultaneamente, degradar as propriedades mecânicas dos próprios componentes que se está a tentar unir.

O Desafio Fundamental: Calor e Integridade do Material

Para entender as desvantagens, devemos primeiro analisar como o processo funciona. A brasagem depende do calor para conseguir uma ligação, e este calor tem consequências.

Como Funciona a Brasagem

A brasagem usa um metal de enchimento (uma liga com um ponto de fusão mais baixo do que os metais de base) para unir duas superfícies bem ajustadas. O conjunto é aquecido a uma temperatura acima do ponto de fusão do enchimento, mas abaixo do ponto de fusão dos metais de base.

O enchimento fundido é então puxado para a fenda entre os componentes por ação capilar, criando uma ligação metalúrgica forte e permanente após o arrefecimento.

A Consequência Não Intencional: Redução da Dureza do Material

A questão chave é que esta temperatura necessária, conhecida como temperatura de permanência, é frequentemente alta o suficiente para atuar como um processo de tratamento térmico nos materiais de base.

Para muitos metais, especialmente aqueles que foram endurecidos por encruamento ou tratamentos térmicos anteriores, esta exposição a altas temperaturas pode causar recozimento, um processo que amolece o metal e reduz a sua resistência e dureza.

Fatores de Complexidade e Custo do Processo

Além da questão principal do amolecimento do material, a brasagem apresenta vários outros desafios práticos que contribuem para o seu custo e dificuldade gerais.

A Necessidade Crítica de Limpeza

As juntas de brasagem são altamente sensíveis à contaminação. Para que o metal de enchimento flua adequadamente e se ligue aos metais de base, as superfícies devem estar impecavelmente limpas.

Quaisquer óxidos, óleos ou sujidade impedirão a ação capilar e resultarão numa junta fraca ou falhada. Isso exige etapas de pré-limpeza intensivas e muitas vezes dispendiosas.

O Controlo Preciso do Processo Não É Negociável

A brasagem não é um processo tolerante. Exige um controlo rigoroso sobre parâmetros essenciais, incluindo temperatura, tempo, folga da junta e atmosfera (por exemplo, na brasagem a vácuo).

A falha em gerir com precisão estas variáveis pode levar a um preenchimento incompleto da junta, erosão do metal de base ou outros defeitos críticos. Este elevado requisito técnico aumenta a sua complexidade.

Consumo de Energia e Tempo de Ciclo

Aquecer um conjunto inteiro à temperatura de brasagem, muitas vezes feito num forno, é um processo intensivo em energia.

Além disso, os ciclos de aquecimento e arrefecimento controlados podem ser bastante longos, estendendo o tempo total de processamento e limitando o rendimento em comparação com métodos de união mais rápidos, como a soldagem por pontos.

Compreendendo as Compensações

Nenhum processo de união é perfeito. As desvantagens da brasagem devem ser ponderadas em relação às suas vantagens únicas para tomar uma decisão informada.

Resistência da Junta vs. Resistência do Componente

A principal compensação é clara: obtém-se uma junta forte, limpa e contínua, mas potencialmente à custa da resistência original dos metais de base. Isso é diferente dos fixadores mecânicos, que não alteram o material.

Brasagem vs. Soldagem

A soldagem funde os próprios metais de base, criando frequentemente uma junta mais forte, mas também causando tensões localizadas significativas, distorção e uma zona afetada pelo calor (ZAC) maior que também pode enfraquecer o material. O aquecimento uniforme da brasagem geralmente resulta em muito menos distorção, uma vantagem fundamental para montagens complexas ou de precisão.

Brasagem vs. Solda Branda

A solda branda é um processo semelhante, mas usa temperaturas muito mais baixas e metais de enchimento de menor resistência. Evita a questão do enfraquecimento dos metais de base, mas produz uma junta com resistência mecânica significativamente menor.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar brasagem depende inteiramente das prioridades e restrições específicas do seu projeto.

- Se o seu foco principal é a máxima resistência do componente: Deve considerar o potencial amolecimento induzido pelo calor dos metais de base ou escolher um processo de união alternativo de baixa temperatura.

- Se o seu foco principal é unir formas complexas com distorção mínima: A brasagem é uma excelente escolha, mas deve estar preparado para os rigorosos controlos de processo e requisitos de limpeza.

- Se o seu foco principal é criar juntas estanques e contínuas: A brasagem oferece um desempenho superior em comparação com a fixação mecânica, justificando a sua maior complexidade de processo.

Ao compreender estas compensações inerentes, pode determinar com confiança se a brasagem é a solução ideal para o seu desafio de engenharia específico.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Enfraquecimento do Metal de Base | O calor elevado da brasagem pode recozer ou amolecer os materiais originais, reduzindo a sua resistência e dureza originais. |

| Limpeza Rigorosa | As juntas exigem superfícies impecavelmente limpas; qualquer contaminação leva a ligações fracas ou falhadas. |

| Controlo Complexo do Processo | Exige gestão precisa da temperatura, tempo e atmosfera, aumentando a dificuldade técnica. |

| Alta Energia e Tempo | O aquecimento em forno é intensivo em energia, e os ciclos de arrefecimento controlados prolongam o tempo de processamento. |

Precisa unir materiais sem comprometer a sua resistência?

A brasagem oferece uma ligação forte e limpa, mas o seu calor elevado pode enfraquecer os seus metais de base. Para montagens complexas onde a integridade do material é primordial, escolher o equipamento e o processo certos é crítico.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. A nossa experiência pode ajudá-lo a selecionar a solução de união ideal para os seus materiais específicos e objetivos do projeto, garantindo desempenho e fiabilidade.

Contacte-nos hoje para discutir a sua aplicação e descobrir como podemos apoiar o seu sucesso. Entre em contacto através do nosso formulário de contacto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais