Para a maioria das aplicações modernas, o Forno Elétrico a Arco (EAF) é a escolha mais eficiente, flexível e ecológica para a produção de aço. Isso ocorre porque ele é projetado para reciclar sucata de aço existente, um processo que requer significativamente menos energia e produz menos emissões do que criar aço a partir de matérias-primas. O tradicional Alto-Forno (BF) não é inerentemente inferior, mas serve a um propósito diferente: criar aço novo e "virgem" a partir do minério de ferro.

A escolha entre um Alto-Forno e um Forno Elétrico a Arco não é uma simples questão de melhor versus pior. É uma decisão estratégica ditada pelo material de entrada principal: um Alto-Forno é para criar aço virgem a partir do minério de ferro, enquanto um Forno Elétrico a Arco é para reciclar sucata de aço em novos produtos.

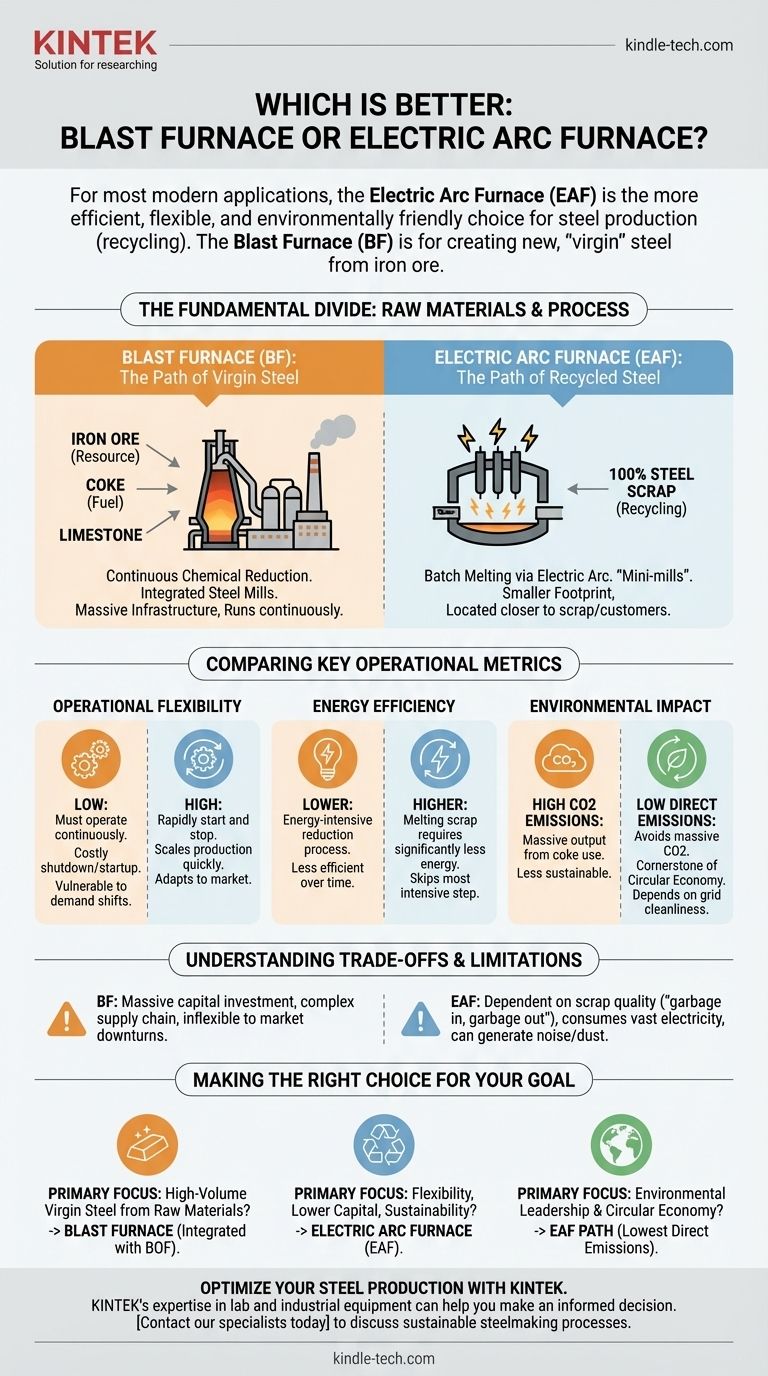

A Divisão Fundamental: Matérias-Primas e Processo

A diferença central entre esses dois tipos de fornos reside no que eles consomem e como operam. Eles representam duas filosofias distintas na fabricação de aço.

Alto-Forno: O Caminho do Aço Virgem

Um Alto-Forno é o ponto de partida para usinas siderúrgicas integradas, que criam aço a partir de recursos naturais. Ele opera através de um processo contínuo de redução química.

O sistema é alimentado com uma mistura de minério de ferro, coque (um combustível de alto carbono derivado do carvão) e calcário. Essa mistura é aquecida a temperaturas extremas, causando reações químicas que separam o ferro puro de seu minério. Esse ferro fundido é então processado em aço, geralmente em um Forno a Oxigênio Básico (BOF).

Devido a esse processo complexo, os Altos-Fornos exigem infraestrutura maciça e são projetados para funcionar continuamente, muitas vezes por anos a fio sem parar.

Forno Elétrico a Arco: O Caminho do Aço Reciclado

Um Forno Elétrico a Arco é a peça central das "mini-mills", que são operações menores e mais especializadas. Sua função principal é a reciclagem.

O forno é carregado com até 100% de sucata de aço. Eletrodos de grafite grandes são abaixados no forno, e uma imensa corrente elétrica cria um arco entre eles, gerando calor intenso que derrete a sucata.

Esse processo confere aos EAFs uma pegada física muito menor e permite que sejam construídos mais perto das fontes de sucata e dos clientes que atendem.

Comparando Métricas Operacionais Chave

Quando você avalia as duas tecnologias lado a lado, as vantagens do modelo EAF para um mercado moderno e dinâmico ficam claras.

Flexibilidade Operacional

A capacidade de se adaptar à demanda do mercado é uma diferença crítica. Um EAF pode ser rapidamente iniciado e parado, permitindo que uma usina aumente ou diminua a produção em questão de horas.

Um Alto-Forno, em contraste, é altamente inflexível. Uma vez em funcionamento, ele deve operar continuamente. Desligá-lo é uma tarefa monumental e cara, tornando as plantas com BFs vulneráveis a mudanças repentinas na demanda.

Eficiência Energética

Um EAF é significativamente mais eficiente em termos de energia porque derreter sucata requer muito menos energia do que reduzir quimicamente o minério de ferro. Ele pula a etapa mais intensiva em energia da fabricação primária de aço.

Embora os Altos-Fornos tenham se tornado mais eficientes ao longo do tempo, eles não conseguem competir nesta métrica devido à física e à química fundamentais de seu processo.

Impacto Ambiental

A rota EAF é a vencedora clara para o desempenho ambiental, particularmente em relação às emissões de carbono. Ao usar sucata reciclada e eletricidade, um EAF evita a emissão maciça de CO2 gerada pelo uso de coque para reduzir o minério de ferro em um Alto-Forno.

Isso torna o EAF uma pedra angular da economia circular e uma tecnologia chave para a descarbonização da indústria siderúrgica.

Entendendo as Compensações e Limitações

Nenhuma das tecnologias é perfeita. Escolher uma em detrimento da outra envolve aceitar um conjunto específico de restrições e desafios operacionais.

A Dependência da Qualidade da Sucata dos EAFs

O mantra para um EAF é "lixo entra, lixo sai". A qualidade do aço final é diretamente dependente da qualidade da sucata de metal usada como insumo.

Contaminantes na sucata, como cobre ou estanho, podem ser difíceis e caros de remover. Isso pode limitar a capacidade de alguns EAFs de produzir os graus de aço de mais alta pureza exigidos para certas aplicações exigentes.

A Escala e a Inflexibilidade dos Altos-Fornos

Um Alto-Forno é um compromisso enorme e de longo prazo. Requer investimento de capital maciço, uma cadeia de suprimentos complexa para matérias-primas e um mercado estável e de alto volume para sua produção.

Sua incapacidade de desligar rapidamente significa que ele deve continuar produzindo mesmo durante as recessões do mercado, levando a um potencial excesso de oferta e perdas financeiras.

EAFs Não Estão Livres de Pegada Ambiental

Embora as emissões diretas de um EAF sejam baixas, ele consome uma vasta quantidade de eletricidade. A pegada de carbono geral de um EAF está, portanto, ligada à limpeza da rede elétrica da qual ele se abastece.

Além disso, o processo pode gerar ruído e poeira significativos, que devem ser gerenciados por meio de controles ambientais sofisticados.

Fazendo a Escolha Certa para o Seu Objetivo

O forno "melhor" é aquele que se alinha com seus objetivos estratégicos, disponibilidade de recursos e posição no mercado.

- Se o seu foco principal é a produção de aço de alto volume a partir de matérias-primas: O Alto-Forno, integrado a um Forno a Oxigênio Básico (BF-BOF), continua sendo a tecnologia necessária para essa abordagem tradicional e de grande escala.

- Se o seu foco principal é flexibilidade, menor custo de capital e sustentabilidade: O Forno Elétrico a Arco é a escolha superior, capitalizando na sucata de aço reciclada para atender aos mercados regionais de forma eficiente.

- Se o seu foco principal é liderança ambiental: O caminho do EAF é o vencedor claro devido às suas emissões diretas de carbono drasticamente menores e seu papel central na economia circular.

Em última análise, entender seu material de entrada — minério virgem ou sucata reciclada — é a chave para escolher a tecnologia de fabricação de aço correta.

Tabela de Resumo:

| Característica | Alto-Forno (BF) | Forno Elétrico a Arco (EAF) |

|---|---|---|

| Insumo Principal | Minério de ferro, coque, calcário | Sucata de aço (até 100%) |

| Tipo de Processo | Redução química contínua | Fusão em batelada via arco elétrico |

| Flexibilidade | Baixa (deve funcionar continuamente) | Alta (pode ligar/desligar rapidamente) |

| Eficiência Energética | Menor (redução intensiva em energia) | Maior (a fusão requer menos energia) |

| Impacto Ambiental | Altas emissões de CO2 do coque | Baixas emissões diretas (depende da rede) |

| Ideal Para | Produção de aço virgem em larga escala | Reciclagem, mercados regionais, flexibilidade |

Otimize sua produção de aço com a tecnologia de forno correta. Se você está focado em aço virgem em grande escala ou em reciclagem flexível e ecológica, a experiência da KINTEK em equipamentos de laboratório e industriais pode ajudá-lo a tomar uma decisão informada. Fale com nossos especialistas hoje para discutir como nossas soluções apoiam processos de fabricação de aço eficientes e sustentáveis, adaptados aos seus objetivos operacionais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado