Para atingir a maior dureza possível no aço, o processo mais eficaz é a têmpera (quenching). Isso envolve aquecer o aço a uma temperatura muito alta (tipicamente acima de 900°C) e, em seguida, resfriá-lo com extrema rapidez. Esse resfriamento rápido, ou têmpera, aprisiona a estrutura interna do aço em um estado muito duro e quebradiço.

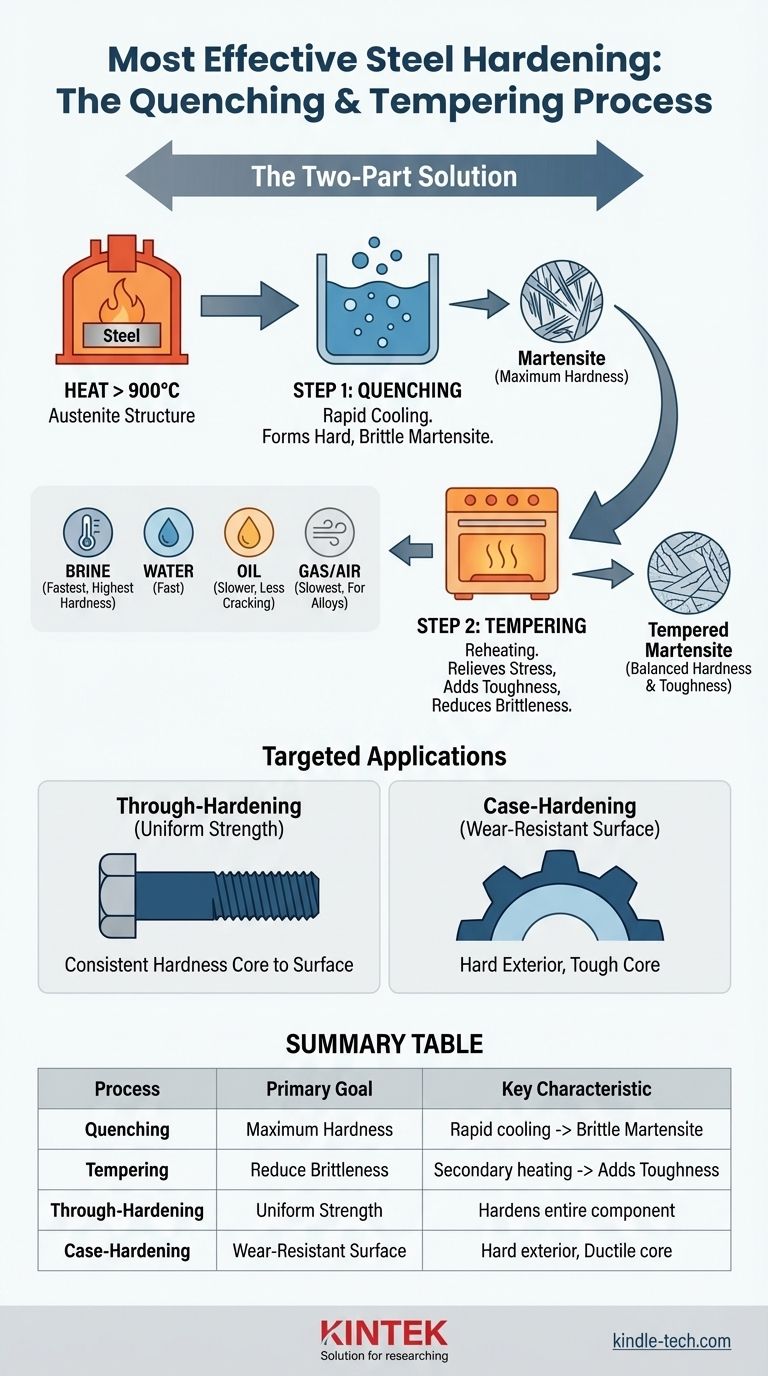

O método mais eficaz para endurecer o aço não é uma única etapa, mas um processo de duas partes: têmpera para dureza máxima, seguida por revenimento para reduzir a fragilidade e adicionar a tenacidade necessária. A abordagem correta depende inteiramente se você precisa que a peça inteira seja dura ou apenas a superfície.

O Princípio Fundamental: Como Funciona o Endurecimento

Para entender o endurecimento, você deve vê-lo como um processo de transformação controlada. Estamos fundamentalmente alterando a estrutura cristalina interna do aço para alcançar as propriedades mecânicas desejadas.

A Fase Crítica de Aquecimento

A jornada para a dureza começa com o calor. O aço é aquecido acima de sua "temperatura crítica superior", um ponto onde sua estrutura cristalina interna se transforma em uma forma chamada austenita, que pode dissolver carbono.

Sem atingir essa temperatura, um endurecimento completo e uniforme é impossível de ser alcançado.

A Transformação da Têmpera

Uma vez que o aço esteja totalmente austenítico, ele é resfriado rapidamente ou "temperado". Essa queda súbita de temperatura não dá tempo à estrutura cristalina para reverter ao seu estado normal e mais macio.

Em vez disso, ela força o carbono a uma estrutura altamente tensionada, semelhante a agulhas, chamada martensita. É a formação de martensita que é diretamente responsável pelo aumento dramático da dureza e resistência do aço.

O Papel dos Meios de Têmpera

A velocidade do resfriamento é a variável mais crítica neste processo, e é controlada pelo meio de têmpera.

- Salmoura (água salgada) oferece a taxa de resfriamento mais rápida, levando ao maior potencial de dureza, mas também ao maior risco de distorção ou rachaduras.

- Água é ligeiramente menos severa que a salmoura, mas ainda fornece uma têmpera muito rápida para alta dureza.

- Óleo resfria muito mais lentamente, reduzindo o risco de rachaduras e tornando-o adequado para formas mais complexas ou certos aços ligados.

- Gás ou ar fornecem a têmpera mais lenta, tipicamente usada para aços ferramenta de alta liga específicos que endurecem eficazmente com menos choque térmico.

Endurecimento Integral vs. Cementação (Endurecimento de Superfície)

Embora a têmpera seja o mecanismo central, sua aplicação pode ser direcionada de duas maneiras distintas, dependendo da finalidade do componente.

Endurecimento Integral: Resistência Uniforme

O endurecimento integral, frequentemente chamado de "endurecimento neutro", aplica o processo de têmpera e revenimento a todo o componente.

O objetivo é alcançar um nível consistente de dureza e resistência da superfície até o núcleo. Isso é essencial para peças que sofrem estresse elevado em todo o seu volume, como parafusos estruturais ou molas.

Cementação: Uma Superfície Resistente ao Desgaste

A cementação (case-hardening), que inclui processos como a cementação por gás (carburizing), é fundamentalmente diferente. Ela endurece apenas a superfície externa, ou "camada", do aço.

Isso cria uma peça com duas vantagens distintas: um exterior muito duro e resistente ao desgaste e um núcleo mais macio, mais dúctil e mais tenaz. Isso é ideal para componentes como engrenagens, que precisam resistir ao desgaste da superfície enquanto absorvem choques sem fraturar.

Compreendendo os Compromissos Críticos

Alcançar a dureza nunca é sem consequências. Os engenheiros e técnicos mais eficazes entendem os compromissos inerentes envolvidos no tratamento térmico.

Dureza vs. Fragilidade

A estrutura martensítica criada pela têmpera é extremamente dura, mas também é muito frágil, semelhante ao vidro. Uma peça de aço totalmente temperada e não revenida é frequentemente muito frágil para qualquer aplicação prática e pode estilhaçar sob impacto agudo.

A Necessidade do Revenimento

É por isso que a têmpera é quase sempre seguida pelo revenimento. O revenimento é um processo de aquecimento secundário, realizado a uma temperatura muito mais baixa, que alivia as tensões internas dentro da martensita.

Este processo reduz parte da dureza, mas, crucialmente, remove a fragilidade extrema e adiciona tenacidade—a capacidade de se deformar ou absorver energia sem fraturar. Ao controlar cuidadosamente a temperatura de revenimento, um equilíbrio preciso entre dureza e tenacidade pode ser alcançado.

O Risco de Distorção

Resfriar rapidamente uma peça de mais de 900°C é um processo térmico violento. Esse choque pode fazer com que o componente se curve, distorça ou, nos piores casos, rache. A escolha do meio de têmpera e a geometria da peça são fatores críticos no gerenciamento desse risco.

Fazendo a Escolha Certa para Sua Aplicação

O processo "mais eficaz" é aquele que melhor corresponde aos requisitos finais do componente.

- Se seu foco principal é a dureza e resistência máximas em todo o componente: Um processo de endurecimento integral de têmpera seguido por um revenimento cuidadosamente controlado é a abordagem correta.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo tenaz e absorvente de choque: Um processo de cementação é a escolha superior e mais eficaz.

Em última análise, selecionar um tratamento térmico é sobre alcançar o equilíbrio ideal de propriedades, transformando uma simples peça de aço em um componente projetado para desempenho superior.

Tabela de Resumo:

| Processo | Objetivo Principal | Característica Chave |

|---|---|---|

| Têmpera (Quenching) | Dureza Máxima | Resfriamento rápido cria martensita dura e frágil. |

| Revenimento (Tempering) | Reduzir a Fragilidade | Aquecimento secundário adiciona tenacidade e alivia o estresse. |

| Endurecimento Integral | Resistência Uniforme | Endurece todo o componente para aplicações de alto estresse. |

| Cementação (Case-Hardening) | Superfície Resistente ao Desgaste | Exterior duro com um núcleo tenaz e dúctil (ex: para engrenagens). |

Pronto para Endurecer Seus Componentes de Aço com Precisão?

A escolha do tratamento térmico correto é fundamental para o desempenho e a longevidade. A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes e análise de materiais, ajudando você a aperfeiçoar processos como têmpera e revenimento. Nossas soluções garantem que você atinja o equilíbrio perfeito entre dureza e tenacidade para sua aplicação específica.

Entre em contato conosco hoje através do nosso [#ContactForm] para discutir como podemos apoiar as necessidades de ciência de materiais do seu laboratório e ajudá-lo a projetar componentes para desempenho superior.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura