Em resumo, o processo de sinterização é usado para fabricar objetos sólidos a partir de pós, sendo suas aplicações mais comuns encontradas na metalurgia do pó (para metais), na fabricação de cerâmicas (de loiças a componentes avançados) e até mesmo para certos plásticos e biomateriais. É um tratamento térmico para compactar e formar uma massa sólida de material por calor e pressão, sem o derreter até ao ponto de liquefação.

O valor central da sinterização é a sua capacidade de criar peças densas e fortes a partir de pós a temperaturas abaixo do seu ponto de fusão. Isto torna-a o processo essencial para trabalhar com materiais de ponto de fusão extremamente elevado ou para criar materiais compósitos únicos que não podem ser feitos através da fusão e fundição tradicionais.

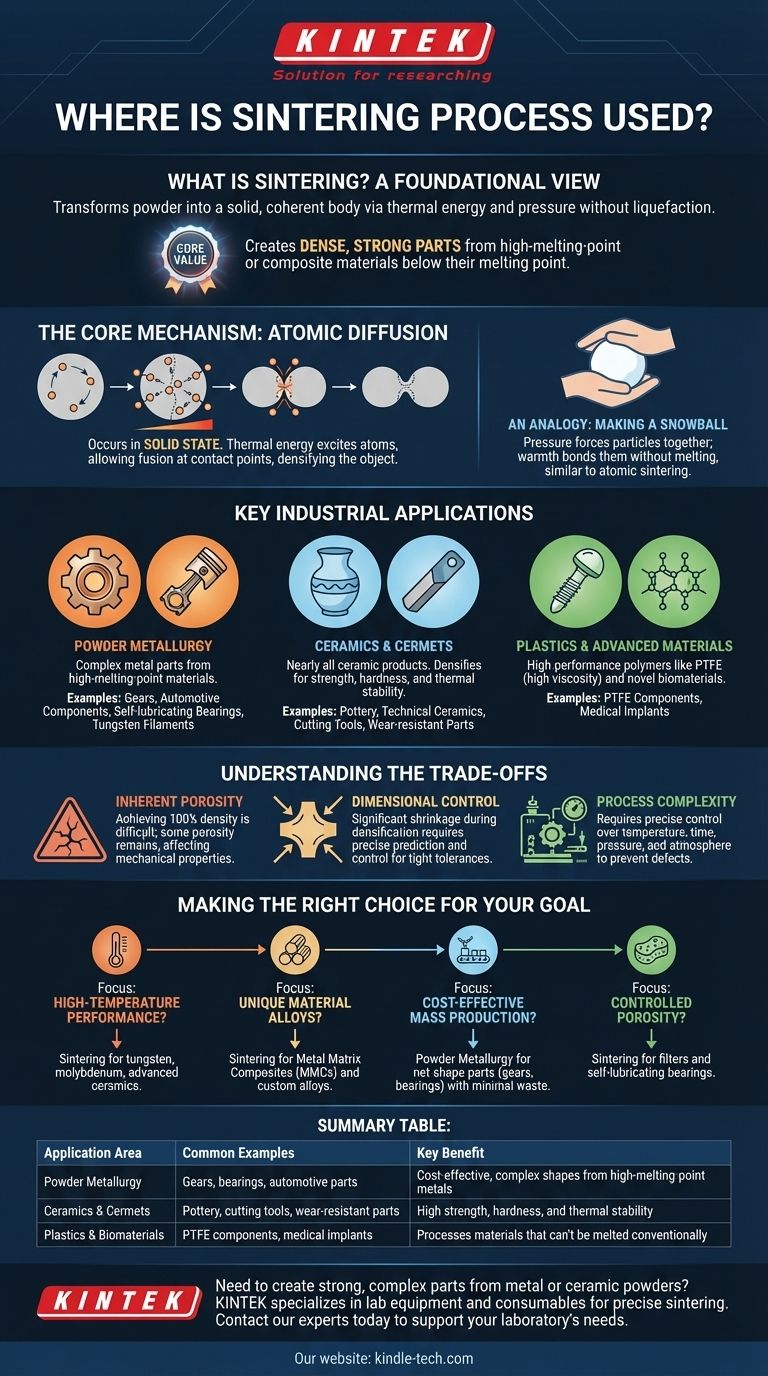

O Que é a Sinterização? Uma Visão Fundamental

A sinterização é um processo de fabricação que transforma um pó num corpo sólido e coerente. Isto é conseguido através da aplicação de energia térmica, e muitas vezes pressão, a um componente pré-moldado feito do pó.

O Mecanismo Central: Difusão Atómica

O segredo da sinterização é que ela ocorre inteiramente no estado sólido. A temperatura é elevada o suficiente para excitar os átomos e torná-los móveis, mas abaixo do ponto de fusão do material.

Esta mobilidade atómica permite que as partículas se fundam nos seus pontos de contacto. Com o tempo, estes pontos de ligação crescem, os poros entre as partículas encolhem, e todo o objeto torna-se mais denso e mais forte.

Uma Analogia: Fazer uma Bola de Neve

Pense em compactar neve solta numa bola de neve sólida. Você aplica pressão para forçar os flocos de neve a juntarem-se. O calor das suas mãos (uma forma de energia térmica) ajuda os cristais de gelo a ligarem-se sem derreter a bola inteira em água. A sinterização opera num princípio semelhante a nível microscópico, atómico.

Aplicações Industriais Chave

A sinterização não é um processo de nicho; é um pilar da fabricação moderna para uma vasta gama de materiais.

Metalurgia do Pó

Esta é uma das maiores aplicações da sinterização. É usada para criar peças metálicas complexas, especialmente a partir de materiais que são difíceis de usinar ou que têm pontos de fusão muito elevados.

Exemplos comuns incluem engrenagens, componentes automóveis, rolamentos autolubrificantes (onde a porosidade é intencionalmente retida para reter óleo) e os filamentos de tungsténio em lâmpadas incandescentes.

Cerâmicas e Cermets

Quase todos os produtos cerâmicos, desde loiças domésticas e porcelana a cerâmicas técnicas avançadas, são feitos usando sinterização. Corpos "verdes" frágeis feitos de argila ou outros pós cerâmicos são cozidos num forno.

Este processo densifica o material, conferindo-lhe a resistência, dureza e estabilidade térmica necessárias. Isto aplica-se também aos cermets—compósitos de cerâmica e metal—usados para ferramentas de corte e peças resistentes ao desgaste.

Plásticos e Materiais Avançados

Embora menos comum, a sinterização é usada para certos polímeros de alto desempenho como o politetrafluoretileno (PTFE). Como o PTFE tem uma viscosidade extremamente alta mesmo quando derretido, não pode ser processado usando técnicas convencionais de moldagem de plástico.

A sinterização também é crucial em pesquisa avançada, como na criação de novos biomateriais para implantes médicos, onde é necessário um controlo preciso da estrutura final do material.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização não é uma solução universal. É importante entender as suas limitações para saber quando é a escolha certa.

Porosidade Inerente

Atingir 100% de densidade é muitas vezes difícil ou proibitivamente caro. A maioria das peças sinterizadas retém uma pequena quantidade de porosidade, o que pode afetar as propriedades mecânicas como a resistência à tração e a resistência à fadiga em comparação com um equivalente forjado totalmente denso.

Controlo Dimensional

O material encolhe significativamente à medida que se densifica durante a sinterização. Prever e controlar este encolhimento para atingir tolerâncias finais apertadas pode ser um desafio e pode exigir operações de acabamento secundárias.

Complexidade do Processo

Uma sinterização eficaz requer um controlo preciso da temperatura, tempo, pressão e atmosfera do forno para evitar oxidação ou reações químicas indesejadas. Isto torna-o um processo mais complexo e intensivo em conhecimento do que a simples fundição.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do seu material e dos requisitos de desempenho.

- Se o seu foco principal for o desempenho a altas temperaturas: A sinterização é o método de eleição para criar componentes a partir de materiais com pontos de fusão extremamente elevados, como tungsténio, molibdénio e cerâmicas avançadas.

- Se o seu foco principal for a criação de ligas de materiais únicas: A sinterização é ideal para produzir compósitos de matriz metálica (CMM) ou ligas personalizadas que são difíceis ou impossíveis de criar através da fusão.

- Se o seu foco principal for a produção em massa económica de peças pequenas e complexas: A metalurgia do pó, que depende da sinterização, é uma tecnologia líder para produzir peças de forma final ou quase final, como engrenagens e rolamentos, com desperdício mínimo de material.

- Se o seu foco principal for a porosidade controlada: A sinterização é a única forma prática de fabricar componentes com uma estrutura deliberadamente porosa, como filtros ou rolamentos autolubrificantes.

Ao compreender os seus princípios fundamentais, pode alavancar a sinterização para resolver desafios de fabricação que outros processos simplesmente não conseguem abordar.

Tabela de Resumo:

| Área de Aplicação | Exemplos Comuns | Benefício Chave |

|---|---|---|

| Metalurgia do Pó | Engrenagens, rolamentos, peças automóveis | Económico, formas complexas a partir de metais de alto ponto de fusão |

| Cerâmicas & Cermets | Loiças, ferramentas de corte, peças resistentes ao desgaste | Alta resistência, dureza e estabilidade térmica |

| Plásticos & Biomateriais | Componentes de PTFE, implantes médicos | Processa materiais que não podem ser derretidos convencionalmente |

Precisa de criar peças fortes e complexas a partir de pós metálicos ou cerâmicos? O processo de sinterização é a sua solução. A KINTEK especializa-se no equipamento de laboratório e consumíveis necessários para uma sinterização precisa, ajudando-o a alcançar a densidade, resistência e propriedades do material exigidas para a sua aplicação. Contacte os nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de sinterização e fabricação de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados