Em resumo, a Deposição Física de Vapor (PVD) é utilizada em uma vasta gama de indústrias para aplicar filmes finos de alto desempenho em superfícies. Os setores-chave incluem aeroespacial para componentes resistentes à temperatura, eletrônica para criar filmes ópticos em semicondutores e painéis solares, e manufatura para aplicar revestimentos duros e resistentes à corrosão em ferramentas de corte.

O propósito central do PVD não é criar um objeto, mas sim aprimorar fundamentalmente a superfície de um já existente. É uma poderosa ferramenta de engenharia de superfície usada para conceder aos materiais novas propriedades — como dureza extrema, biocompatibilidade ou características ópticas específicas — que eles não possuem inerentemente.

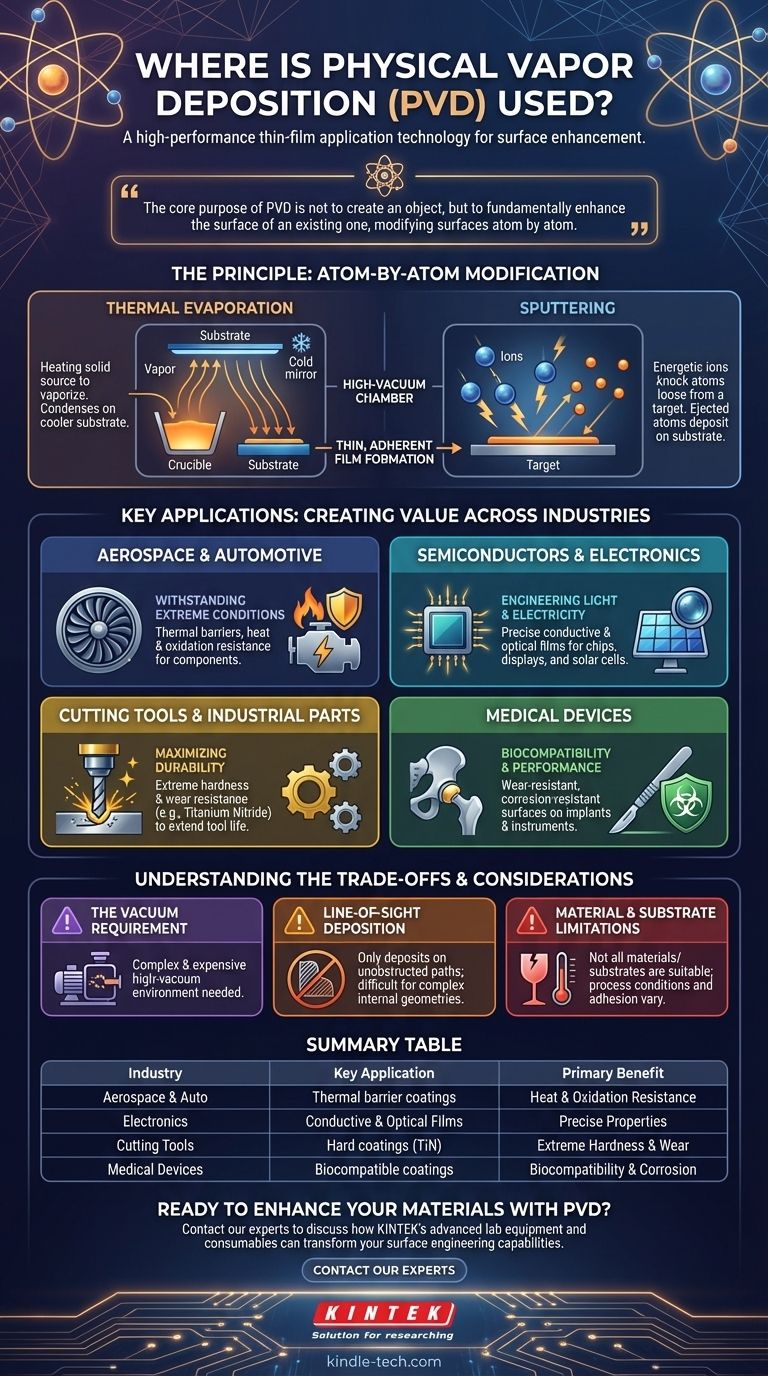

O Princípio do PVD: Modificando Superfícies Átomo por Átomo

O que é Deposição Física de Vapor?

A Deposição Física de Vapor é uma família de métodos de deposição a vácuo. Em uma câmara de alto vácuo, um material sólido de origem é convertido em vapor através de um processo físico, como aquecimento ou bombardeamento com íons.

Este vapor então viaja pela câmara e se condensa no objeto alvo — o substrato — formando um filme fino e altamente aderente. O processo é essencialmente mover um material de uma fonte para um substrato, um átomo ou molécula por vez.

Técnicas Chave: Evaporação vs. Pulverização Catódica

As duas técnicas de PVD mais comuns são a evaporação térmica e a pulverização catódica.

A evaporação térmica envolve o aquecimento de um material até que ele vaporize. Este vapor então se deposita no substrato mais frio, muito parecido com o vapor condensando em um espelho frio.

A pulverização catódica é um processo mais energético. Aqui, um "alvo" sólido do material de revestimento é bombardeado com íons de alta energia, que fisicamente desalojam átomos. Esses átomos ejetados então se depositam no substrato.

Onde o PVD Cria Valor: Principais Aplicações

Aeroespacial e Automotivo: Suportando Condições Extremas

Componentes em motores aeroespaciais e automotivos de alto desempenho enfrentam temperaturas e tensões extremas. O PVD é usado para aplicar revestimentos cerâmicos densos e resistentes à temperatura.

Esses filmes atuam como barreiras térmicas, protegendo o metal subjacente de danos por calor e oxidação, prolongando assim a vida útil e a confiabilidade do componente.

Semicondutores e Eletrônica: Engenharia de Luz e Eletricidade

A indústria de microeletrônica depende da deposição de filmes extremamente finos e puros com propriedades precisas. O PVD é crítico para isso.

É usado para criar as camadas condutoras em microchips, aplicar filmes ópticos antirreflexo para painéis solares e lentes, e até mesmo produzir displays holográficos. O alto grau de controle que o PVD oferece é essencial para essas aplicações em nanoescala.

Ferramentas de Corte e Peças Industriais: Maximizando a Durabilidade

Um dos usos mais comuns para o PVD é a aplicação de revestimentos duros em ferramentas industriais, como brocas e fresas.

Filmes como o Nitreto de Titânio (TiN) são excepcionalmente duros e reduzem o atrito. Isso permite que as ferramentas cortem mais rápido, durem significativamente mais e resistam ao desgaste e à corrosão, mesmo nos ambientes de fabricação mais severos.

Dispositivos Médicos: Biocompatibilidade e Desempenho

No campo médico, os revestimentos PVD são usados em instrumentos cirúrgicos e implantes. Esses filmes fornecem uma superfície dura e resistente ao desgaste que também pode ser projetada para ser biocompatível.

Isso significa que o revestimento previne reações adversas com o corpo humano, reduz o risco de corrosão e pode até fornecer codificação por cores para instrumentos cirúrgicos.

Compreendendo as Vantagens e Desvantagens do PVD

O Requisito de Vácuo

Os processos de PVD devem ser conduzidos em um ambiente de alto vácuo. Isso é necessário para evitar que os átomos de revestimento vaporizados colidam com as moléculas de ar.

Este requisito significa que o equipamento PVD é complexo e caro, representando um investimento de capital significativo.

Deposição por Linha de Visada

A maioria dos processos de PVD é "por linha de visada", o que significa que o revestimento só pode se depositar em superfícies que tenham um caminho direto e desobstruído do material de origem.

Revestir o interior de formas complexas ou áreas sombreadas é extremamente difícil. Esta é uma limitação primária em comparação com outros métodos como a Deposição Química de Vapor (CVD), que pode revestir de forma mais uniforme.

Limitações de Material e Substrato

Embora versátil, nem todos os materiais podem ser depositados eficazmente via PVD, e nem todos os substratos podem suportar as condições do processo, que podem envolver temperaturas elevadas.

A adesão e a qualidade do filme dependem muito da escolha dos materiais, da preparação do substrato e dos parâmetros do processo, exigindo um alto grau de expertise técnica para ser executado corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é um processo especializado escolhido pelas propriedades de superfície únicas que ele oferece. Para determinar se é o certo para você, considere a propriedade primária que você precisa aprimorar.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: O PVD é uma escolha líder para aplicar filmes cerâmicos em ferramentas, moldes e componentes mecânicos de alto desgaste.

- Se o seu foco principal são propriedades ópticas ou eletrônicas precisas: O controle oferecido pelo PVD o torna ideal para construir os filmes finos e multicamadas necessários em semicondutores, óptica e células solares.

- Se o seu foco principal é biocompatibilidade ou um acabamento decorativo: O PVD é amplamente utilizado para criar revestimentos inertes, duráveis e coloridos para implantes médicos, relógios e hardware.

- Se você precisa revestir geometrias internas complexas: O PVD padrão pode não ser adequado, e você deve investigar métodos alternativos ou técnicas de PVD mais especializadas.

Em última análise, a Deposição Física de Vapor é uma tecnologia transformadora que nos permite projetar a superfície de um material para alcançar um desempenho muito além de seus limites naturais.

Tabela Resumo:

| Indústria | Aplicação Chave | Benefício Principal |

|---|---|---|

| Aeroespacial e Automotivo | Revestimentos de barreira térmica em componentes de motor | Resistência ao calor e oxidação |

| Semicondutores e Eletrônica | Filmes condutores e ópticos para chips e painéis solares | Propriedades elétricas/ópticas precisas |

| Ferramentas de Corte e Peças Industriais | Revestimentos duros (por exemplo, Nitreto de Titânio) em brocas | Dureza extrema e resistência ao desgaste |

| Dispositivos Médicos | Revestimentos biocompatíveis em implantes e instrumentos | Biocompatibilidade e resistência à corrosão |

Pronto para aprimorar seus materiais com revestimentos PVD de alto desempenho?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos precisos de Deposição Física de Vapor. Seja você desenvolvendo ferramentas de corte, componentes semicondutores ou implantes médicos, nossas soluções entregam a dureza extrema, as propriedades ópticas precisas e a biocompatibilidade que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como a tecnologia PVD da KINTEK pode transformar suas capacidades de engenharia de superfície e dar vida aos seus projetos de materiais mais desafiadores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis