O revenimento é usado em aço endurecido quase imediatamente após o processo inicial de endurecimento conhecido como têmpera. É um tratamento térmico secundário essencial projetado para resolver o problema principal que a têmpera cria: fragilidade extrema. Ao reaquecer o aço a uma temperatura específica, o revenimento reduz essa fragilidade e alivia as tensões internas, trocando uma pequena quantidade de dureza por um aumento significativo e necessário na tenacidade.

A razão principal para revenido é transformar uma peça de aço endurecida, mas inutilmente frágil, em um componente resiliente e durável. Você não está apenas amolecendo o metal; você está ajustando precisamente o equilíbrio entre dureza e tenacidade para corresponder à aplicação final.

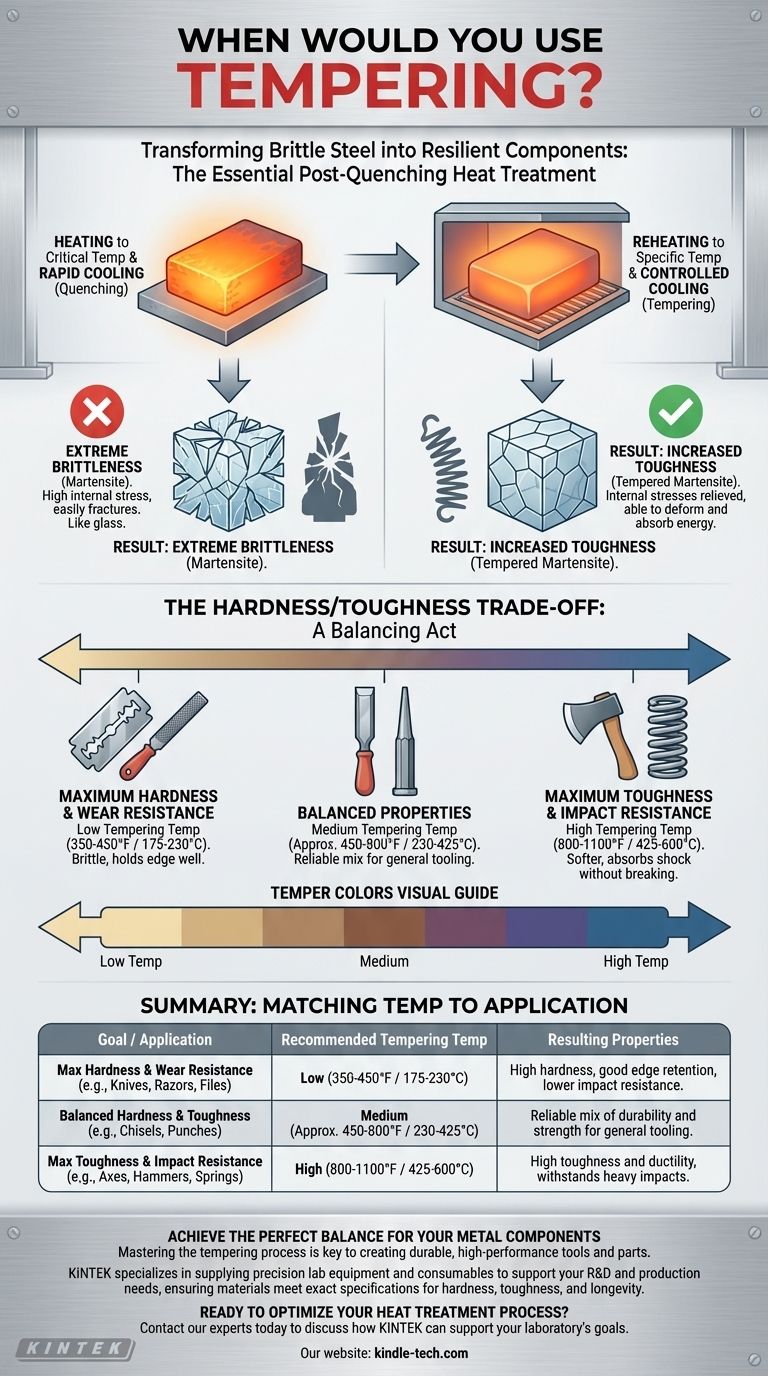

O Processo de Duas Etapas: Endurecimento e Revenimento

Para entender quando usar o revenimento, você deve primeiro entender sua relação com o endurecimento. Eles são duas metades do mesmo processo fundamental.

Etapa 1: Criação da Dureza Máxima (Têmpera)

A primeira etapa é aquecer um aço de alto carbono a uma temperatura crítica e depois resfriá-lo muito rapidamente, tipicamente mergulhando-o em óleo ou água. Isso é chamado de têmpera.

Este resfriamento rápido aprisiona átomos de carbono dentro da estrutura cristalina do ferro, formando uma microestrutura nova, muito dura e altamente tensionada chamada martensita.

O Problema da Dureza Sozinha: Fragilidade Extrema

O aço martensítico recém-temperado é extremamente duro, mas também é incrivelmente frágil, muito parecido com o vidro. Ele possui imensas tensões internas devido à rápida transformação.

Uma peça de aço neste estado não é adequada para a maioria das aplicações. Um golpe de martelo ou mesmo um choque forte poderia fazer com que ela se estilhaçasse catastroficamente.

Etapa 2: Introdução da Tenacidade (Revenimento)

O revenimento é a solução. O aço endurecido é cuidadosamente reaquecido a uma temperatura bem abaixo da temperatura inicial de endurecimento, mantido lá por um tempo específico e depois resfriado.

Este processo não torna o aço macio novamente. Em vez disso, ele fornece energia suficiente para permitir que as tensões internas relaxem e a microestrutura mude ligeiramente, aumentando drasticamente sua tenacidade – sua capacidade de deformar e absorver energia sem fraturar.

Como o Revenimento Funciona: A Visão Microscópica

A temperatura usada durante o ciclo de revenimento é a variável mais crítica, pois dita as propriedades finais do aço.

Alívio de Tensão Interna

O efeito primário do revenimento é o alívio de tensões. O calor permite que os átomos na estrutura martensítica altamente tensionada se rearranjem em uma configuração mais estável, reduzindo o risco de rachaduras.

O Papel da Temperatura

A temperatura específica determina o equilíbrio final de dureza e tenacidade.

- Temperaturas Baixas (aprox. 175-230°C / 350-450°F): Essas temperaturas produzem amolecimento mínimo, mas aumentam significativamente a tenacidade. Isso é ideal para ferramentas que precisam de máxima dureza e resistência ao desgaste, como limas ou lâminas de faca.

- Temperaturas Altas (aprox. 425-600°C / 800-1100°F): Essas temperaturas sacrificam mais dureza por um ganho muito grande em tenacidade e ductilidade. Isso é necessário para componentes que devem suportar impactos pesados ou flexão, como molas, machados ou parafusos estruturais.

Lendo as Cores

À medida que o aço é aquecido, uma fina camada de óxido se forma em sua superfície. A espessura dessa camada corresponde à temperatura e cria cores visíveis, variando de um amarelo palha claro em baixas temperaturas a roxo e azul profundo em temperaturas mais altas. Por séculos, os ferreiros usaram essas cores de revenimento como um guia visual confiável para medir a temperatura e alcançar as propriedades desejadas.

Compreendendo as Trocas: Dureza vs. Tenacidade

A relação entre dureza e tenacidade é o desafio central na metalurgia. O revenimento é a principal ferramenta para gerenciar essa troca.

O Espectro Dureza/Tenacidade

Você quase nunca pode maximizar a dureza e a tenacidade simultaneamente. Um material que é extremamente duro resistirá a arranhões e desgaste, mas será frágil. Um material que é muito tenaz absorverá o impacto, mas será mais macio e se desgastará mais rapidamente.

O revenimento permite posicionar precisamente um componente neste espectro de acordo com seu uso pretendido.

Exemplo: Uma Navalha vs. Uma Mola

Uma navalha precisa manter um fio afiado, o que requer dureza extrema. Ela é revenida a uma temperatura muito baixa para preservar o máximo de dureza possível. É dura, mas também é frágil e quebraria se fosse dobrada.

Uma mola de lâmina de carro deve flexionar milhões de vezes e absorver o choque da estrada sem quebrar. Ela requer tenacidade máxima. É revenida a uma temperatura muito mais alta, tornando-a mais macia, mas incrivelmente resiliente.

O Custo de Pular o Revenimento

Deixar de revenido um componente de aço endurecido é um erro comum e perigoso. A peça pode parecer forte, mas é uma falha frágil esperando para acontecer. Sob carga ou impacto, ela não dobrará ou deformará; ela simplesmente se estilhaçará.

Fazendo a Escolha Certa para o Seu Objetivo

Sempre revenido um componente depois de endurecido por têmpera. A temperatura específica que você escolher depende inteiramente do trabalho que ele precisa fazer.

- Se o seu foco principal é a retenção de fio ou resistência ao desgaste (por exemplo, facas, limas, navalhas): Use uma temperatura de revenimento mais baixa (cores de palha clara a marrom) para preservar a dureza máxima.

- Se o seu foco principal é a resistência ao impacto (por exemplo, machados, martelos, molas): Use uma temperatura de revenimento mais alta (cores roxas a azuis) para obter a tenacidade necessária, mesmo ao custo de alguma dureza.

- Se você precisa de um equilíbrio geral para ferramentas (por exemplo, cinzéis, punções, peças estruturais): Selecione uma temperatura de faixa média que forneça uma mistura confiável e durável de ambas as propriedades.

Em última análise, o revenimento é o processo crítico que transforma um material simplesmente duro em uma ferramenta verdadeiramente resiliente e útil.

Tabela Resumo:

| Objetivo / Aplicação | Temperatura de Revenimento Recomendada | Propriedades Resultantes |

|---|---|---|

| Dureza Máxima e Resistência ao Desgaste (por exemplo, facas, navalhas, limas) | Baixa (175-230°C / 350-450°F) | Alta dureza, boa retenção de fio, mas menor resistência ao impacto. |

| Dureza e Tenacidade Equilibradas (por exemplo, cinzéis, punções) | Média (Aprox. 230-425°C / 450-800°F) | Uma mistura confiável de durabilidade e resistência para ferramentas gerais. |

| Tenacidade Máxima e Resistência ao Impacto (por exemplo, machados, martelos, molas) | Alta (425-600°C / 800-1100°F) | Alta tenacidade e ductilidade, capaz de suportar impactos pesados sem fraturar. |

Alcance o Equilíbrio Perfeito para Seus Componentes Metálicos

Dominar o processo de revenimento é fundamental para criar ferramentas e peças duráveis e de alto desempenho. Seja você desenvolvendo equipamentos de laboratório, ferramentas personalizadas ou componentes especializados, o tratamento térmico correto é crítico.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de precisão para apoiar suas necessidades de P&D e produção. Nossa expertise ajuda laboratórios e fabricantes a garantir que seus materiais atendam às especificações exatas de dureza, tenacidade e longevidade.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar os objetivos do seu laboratório com equipamentos e consumíveis confiáveis.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que usar um reator de tubo de quartzo para transformações de fase Y-Ti-O? Alcance pureza absoluta e controle de precisão

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz