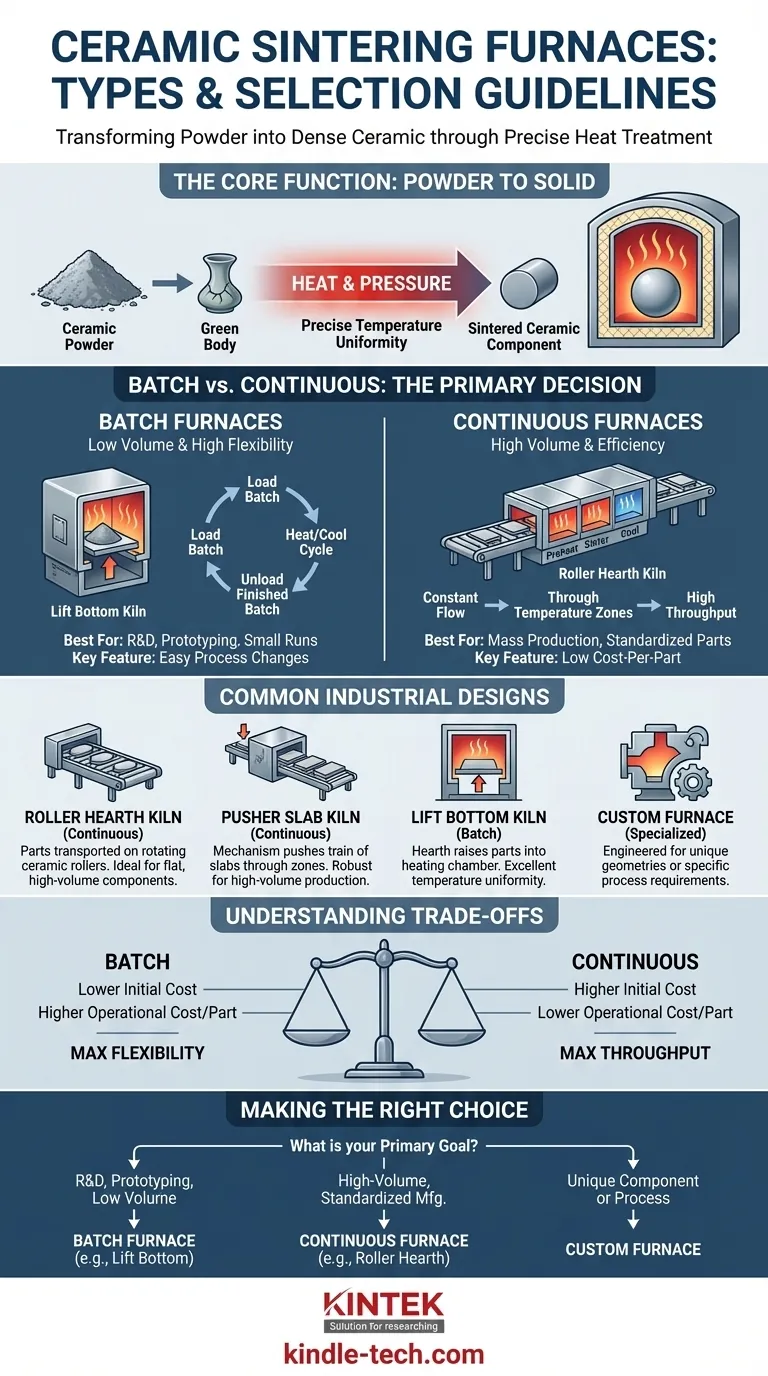

Em resumo, os fornos para sinterização de cerâmicas são amplamente classificados em dois tipos operacionais principais: fornos de batelada para volumes menores e fornos contínuos para produção de alto volume. Projetos específicos comumente usados em ambientes industriais incluem Fornos de Roletes, Fornos de Placas Empurradas e Fornos de Fundo Elevável, com fornos personalizados disponíveis para aplicações altamente especializadas.

A escolha de um forno de sinterização não se trata de encontrar um único tipo "melhor". Trata-se de alinhar o modelo operacional do forno — batelada, contínuo ou personalizado — com seu volume de produção específico, requisitos de material e propriedades desejadas do produto final.

A Função Principal: Transformar Pó em um Sólido

Antes de comparar os tipos de fornos, é fundamental entender o processo que eles são projetados para facilitar. A sinterização é um tratamento térmico de alta temperatura que solidifica componentes cerâmicos.

Do Corpo Verde à Cerâmica Densa

O processo começa com um "corpo verde" — uma peça frágil formada a partir de pós cerâmicos. O forno de sinterização aplica calor preciso, fazendo com que as partículas individuais se liguem e se fundam. Isso densifica o material, transformando-o de uma forma delicada em um componente cerâmico duro e forte com excelentes propriedades finais.

O Papel Crítico da Uniformidade de Temperatura

O sucesso da sinterização depende de controle preciso e uniformidade de temperatura. O forno deve manter uma temperatura consistente em toda a peça e durante todo o ciclo de produção. Fornos modernos conseguem isso usando recursos como sistemas de controle avançados e isolamento de fibra cerâmica altamente eficiente.

Batelada vs. Contínuo: A Decisão Primária

A distinção mais fundamental entre os fornos de sinterização é o seu modo de operação. Essa escolha impacta diretamente a capacidade de produção, a flexibilidade e o custo.

Fornos de Batelada: Para Flexibilidade e Desenvolvimento

Fornos de batelada, como os Fornos de Fundo Elevável, processam um conjunto ou "batelada" de peças por vez. As peças são carregadas, o forno executa seu ciclo de aquecimento e resfriamento, e a batelada finalizada é descarregada.

Esses fornos são ideais para produção de baixo volume, pesquisa e desenvolvimento (P&D) e prototipagem. Sua principal vantagem é a flexibilidade; você pode facilmente alterar os parâmetros do ciclo para diferentes produtos.

Fornos Contínuos: Para Eficiência e Produção em Massa

Fornos contínuos, como os Fornos de Roletes ou Fornos de Placas Empurradas, são projetados para um fluxo constante de material. As peças se movem continuamente através de diferentes zonas de temperatura dentro do forno, permitindo uma produção de alto volume.

Esses sistemas são os pilares da fabricação de médio a alto volume. Eles oferecem eficiência e consistência excepcionais para produtos padronizados, pois o processo funciona em estado estacionário.

Projetos Comuns de Fornos Explicados

Embora existam muitas variações, alguns projetos são predominantes na sinterização industrial de cerâmicas.

Fornos de Roletes

Neste projeto contínuo, as peças são colocadas em bandejas ou diretamente em roletes cerâmicos que as transportam através do forno. Este método é excelente para processar um alto volume de componentes planos ou estáveis.

Fornos de Placas Empurradas

Aqui, as peças são carregadas em placas ou chapas cerâmicas. Um mecanismo hidráulico ou mecânico de "empurrador" empurra intermitentemente o trem de placas através das zonas de aquecimento do forno. Esta é outra solução robusta para produção contínua de alto volume.

Fornos de Fundo Elevável

Um tipo comum de forno de batelada onde o corpo do forno é estacionário e o leito (ou "fundo") que contém as peças é elevado para dentro dele para o ciclo de aquecimento. Este projeto oferece excelente uniformidade de temperatura e é adequado para peças grandes ou complexas.

Fornos Personalizados

Quando um projeto padrão não pode atender aos requisitos de uma geometria de peça única, condição atmosférica ou perfil de temperatura, um forno personalizado é projetado. Estes são construídos de acordo com as especificações exatas da aplicação, garantindo resultados ótimos para o desenvolvimento ou produção de produtos de nicho.

Compreendendo as Compensações

A escolha de um forno envolve equilibrar prioridades concorrentes. Não existe uma solução única para todos.

Custo Inicial vs. Custo Operacional

Fornos de batelada geralmente têm um investimento inicial menor, mas um custo operacional mais alto por peça devido ao uso menos eficiente de energia e carregamento/descarregamento manual.

Fornos contínuos exigem um investimento inicial significativo, mas oferecem um custo por peça muito menor em grandes volumes, tornando-os mais econômicos para produção em massa.

Flexibilidade vs. Capacidade de Produção

A principal compensação é flexibilidade versus capacidade de produção. Fornos de batelada oferecem máxima flexibilidade para alterar processos para diferentes produtos. Fornos contínuos priorizam a máxima capacidade de produção para um único processo otimizado.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo de produção deve ser o principal impulsionador da seleção do seu forno.

- Se seu foco principal é pesquisa, prototipagem ou peças especiais de baixo volume: Um forno de batelada oferece a flexibilidade de processo necessária e um investimento inicial gerenciável.

- Se seu foco principal é fabricação padronizada de alto volume: Um forno contínuo, como um Forno de Roletes ou Forno de Placas Empurradas, proporcionará o menor custo por peça e a maior eficiência.

- Se seu foco principal é um componente único ou um processo altamente específico: Um forno projetado sob medida é o caminho mais direto para garantir que seus requisitos técnicos sejam atendidos sem compromisso.

Em última análise, selecionar o forno de sinterização certo é uma decisão estratégica que molda diretamente a eficiência, o custo e a qualidade de seus componentes cerâmicos finais.

Tabela Resumo:

| Tipo de Forno | Operação | Melhor Para | Características Principais |

|---|---|---|---|

| Fornos de Batelada | Cargas únicas processadas por vez | P&D, prototipagem, baixo volume | Alta flexibilidade, fácil mudança de processo |

| Fornos Contínuos | Fluxo constante de peças | Produção de médio a alto volume | Alta capacidade de produção, baixo custo por peça |

| Fornos Personalizados | Adaptados a necessidades específicas | Geometrias ou processos únicos | Projetados para requisitos exatos da aplicação |

Pronto para otimizar seu processo de sinterização de cerâmica? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções de fornos sob medida para laboratórios e instalações de produção. Seja para um forno de batelada flexível para P&D ou um sistema contínuo de alta eficiência para fabricação, nossa experiência garante controle preciso de temperatura, uniformidade e confiabilidade para seus componentes cerâmicos. Entre em contato conosco hoje para discutir suas necessidades específicas e alcançar resultados de sinterização superiores!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto