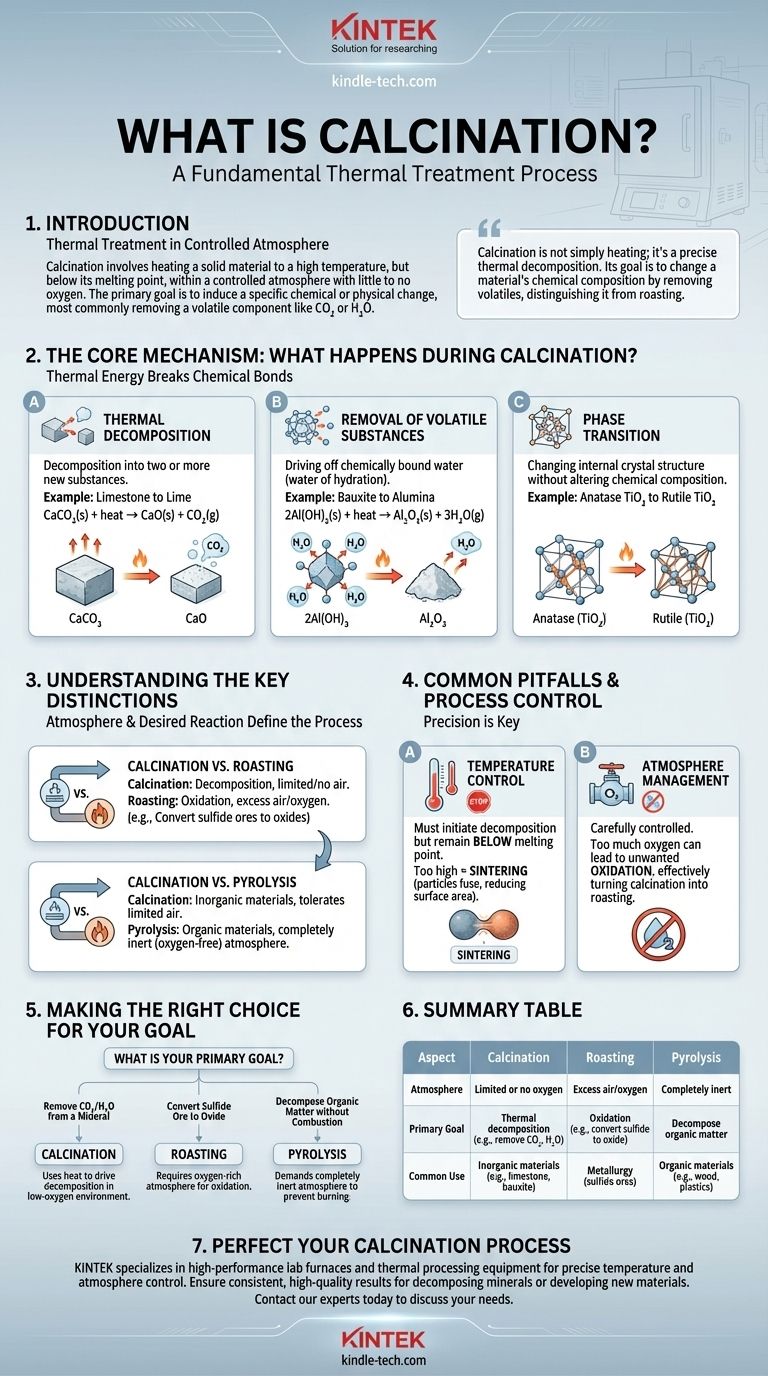

Na ciência dos materiais e na metalurgia, a calcinação é um processo fundamental de tratamento térmico. Envolve o aquecimento de um material sólido a uma temperatura elevada, mas abaixo do seu ponto de fusão, dentro de uma atmosfera controlada que tem pouco ou nenhum oxigénio. Este processo não se destina a fundir o material, mas a induzir uma mudança química ou física específica, mais comummente para remover um componente volátil como dióxido de carbono ou água.

A calcinação não é simplesmente aquecimento; é uma decomposição térmica precisa. O seu objetivo principal é alterar a composição química de um material, removendo componentes voláteis, distinguindo-a de outros tratamentos térmicos como a torrefação, que envolve a reação química com a atmosfera do forno.

O Mecanismo Central: O Que Acontece Durante a Calcinação?

A calcinação funciona fornecendo energia térmica suficiente para quebrar ligações químicas, levando a uma transformação previsível do material sólido. Esta mudança geralmente se enquadra em uma das três categorias.

Decomposição Térmica

Este é o propósito mais comum da calcinação. O calor faz com que o material se decomponha em duas ou mais substâncias novas.

O exemplo quintessencial é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio). Quando aquecido, o carbonato de cálcio decompõe-se, libertando dióxido de carbono gasoso e deixando para trás óxido de cálcio sólido.

CaCO₃(s) + calor → CaO(s) + CO₂(g)

Remoção de Substâncias Voláteis

A calcinação é altamente eficaz na remoção de água quimicamente ligada (água de hidratação) de minerais.

Por exemplo, na produção de alumina a partir de bauxita, a calcinação é usada para converter hidróxidos de alumínio em óxido de alumínio (alumina) pela remoção das moléculas de água.

2Al(OH)₃(s) + calor → Al₂O₃(s) + 3H₂O(g)

Transição de Fase

Menos comummente, a calcinação é usada para alterar a estrutura cristalina interna de um material (a sua fase) sem alterar a sua composição química.

Este processo aumenta a estabilidade do material ou modifica as suas propriedades. Por exemplo, aquecer anatásio, uma forma de dióxido de titânio (TiO₂), converte-o na fase rutilo, mais estável e industrialmente valiosa.

Compreendendo as Distinções Chave

O termo "calcinação" é frequentemente confundido com outros tratamentos térmicos. A diferença crítica reside na atmosfera utilizada e na reação química desejada.

Calcinação vs. Torrefação

O ponto mais comum de confusão é entre calcinação e torrefação. Embora ambos usem calor, os seus objetivos e atmosferas são opostos.

A torrefação é realizada em excesso de ar ou oxigénio. O seu propósito é reagir o sólido com oxigénio, tipicamente para converter minérios de sulfeto em óxidos.

A calcinação, por outro lado, é realizada na ausência ou com um fornecimento muito limitado de ar. O seu propósito é a decomposição, não a oxidação.

Calcinação vs. Pirólise

A pirólise é outro processo de decomposição térmica, mas é definida pelo uso de uma atmosfera completamente inerte (sem oxigénio).

É mais frequentemente associada à decomposição de materiais orgânicos, como a produção de carvão a partir de madeira. A calcinação é tipicamente usada para materiais inorgânicos como minerais e pode tolerar uma quantidade limitada de ar, enquanto a pirólise não pode.

Armadilhas Comuns e Controlo do Processo

A execução bem-sucedida da calcinação requer controlo preciso sobre variáveis chave. A falha em fazê-lo pode levar a uma reação incompleta ou a subprodutos indesejados.

O Controlo da Temperatura é Crítico

A temperatura do processo deve ser alta o suficiente para iniciar a decomposição, mas permanecer abaixo do ponto de fusão do material.

Se a temperatura for muito alta, pode causar sinterização, onde as partículas começam a fundir. Isso reduz a área de superfície e a reatividade do produto final, o que é muitas vezes indesejável.

Gestão da Atmosfera

A quantidade de ar ou gás reativo no forno é cuidadosamente controlada. A introdução de muito oxigénio pode levar a uma oxidação indesejada, transformando efetivamente um processo de calcinação num processo de torrefação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do tratamento térmico correto depende inteiramente do seu material de partida e do produto químico final desejado.

- Se o seu foco principal é remover CO₂ ou água de um mineral: A calcinação é o processo correto, pois usa calor para impulsionar a decomposição em um ambiente com baixo teor de oxigénio.

- Se o seu foco principal é converter um minério de sulfeto em um óxido: A torrefação é o processo necessário, pois requer uma atmosfera rica em oxigénio para facilitar uma reação de oxidação.

- Se o seu foco principal é decompor matéria orgânica sem combustão: A pirólise é a escolha correta, pois exige uma atmosfera completamente inerte para evitar que o material queime.

Em última análise, a escolha do tratamento térmico certo depende de entender se você deseja remover uma parte do material ou reagir com algo novo.

Tabela Resumo:

| Aspeto | Calcinação | Torrefação | Pirólise |

|---|---|---|---|

| Atmosfera | Oxigénio limitado ou nulo | Excesso de ar/oxigénio | Completamente inerte |

| Objetivo Principal | Decomposição térmica (ex: remover CO₂, H₂O) | Oxidação (ex: converter sulfeto em óxido) | Decompor matéria orgânica |

| Uso Comum | Materiais inorgânicos (ex: calcário, bauxita) | Metalurgia (minérios de sulfeto) | Materiais orgânicos (ex: madeira, plásticos) |

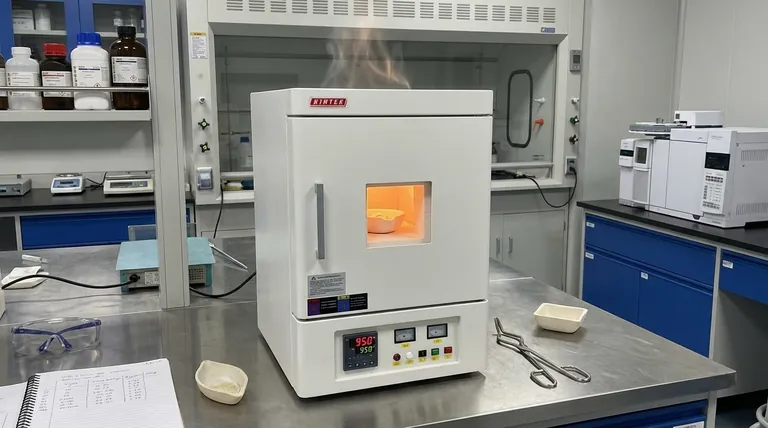

Pronto para aperfeiçoar o seu processo de calcinação? A KINTEK é especialista em fornos de laboratório de alto desempenho e equipamentos de processamento térmico projetados para controlo preciso de temperatura e atmosfera. Quer esteja a decompor minerais ou a desenvolver novos materiais, as nossas soluções garantem resultados consistentes e de alta qualidade. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de laboratório e descobrir o equipamento certo para a sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais requisitos técnicos os fornos industriais de alta temperatura devem atender para a calcinação por cloração de areia de quartzo?

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- Qual é o processo de pirólise para produzir biocarvão? Um Guia para a Decomposição Térmica Controlada

- O que é uma zona de temperatura em um forno rotativo? Domine o Perfil Térmico para um Processamento Ótimo

- Como o cimento é preparado pelo método do forno rotativo? Um guia passo a passo para a produção de clínquer

- Qual é a faixa de temperatura de um incinerador de forno rotativo? Otimize a Destruição e Eficiência de Resíduos

- O que define os modos de movimento de leito em cascata e centrífugo em um forno rotativo? Domine a velocidade do forno para obter o máximo desempenho