Em suma, a calcinação é um processo aplicado principalmente a minérios carbonatados e hidratados. Este processo de aquecimento metalúrgico é especificamente projetado para decompor termicamente o minério, expelindo substâncias voláteis como dióxido de carbono (CO2) de carbonatos ou água (H2O) de minerais hidratados para produzir um óxido metálico concentrado.

O propósito central da calcinação não é fundir o minério, mas purificá-lo e prepará-lo para a fundição. Ao aquecer o minério abaixo do seu ponto de fusão, removem-se quimicamente os componentes não metálicos, o que torna a subsequente extração do metal final mais eficiente e econômica.

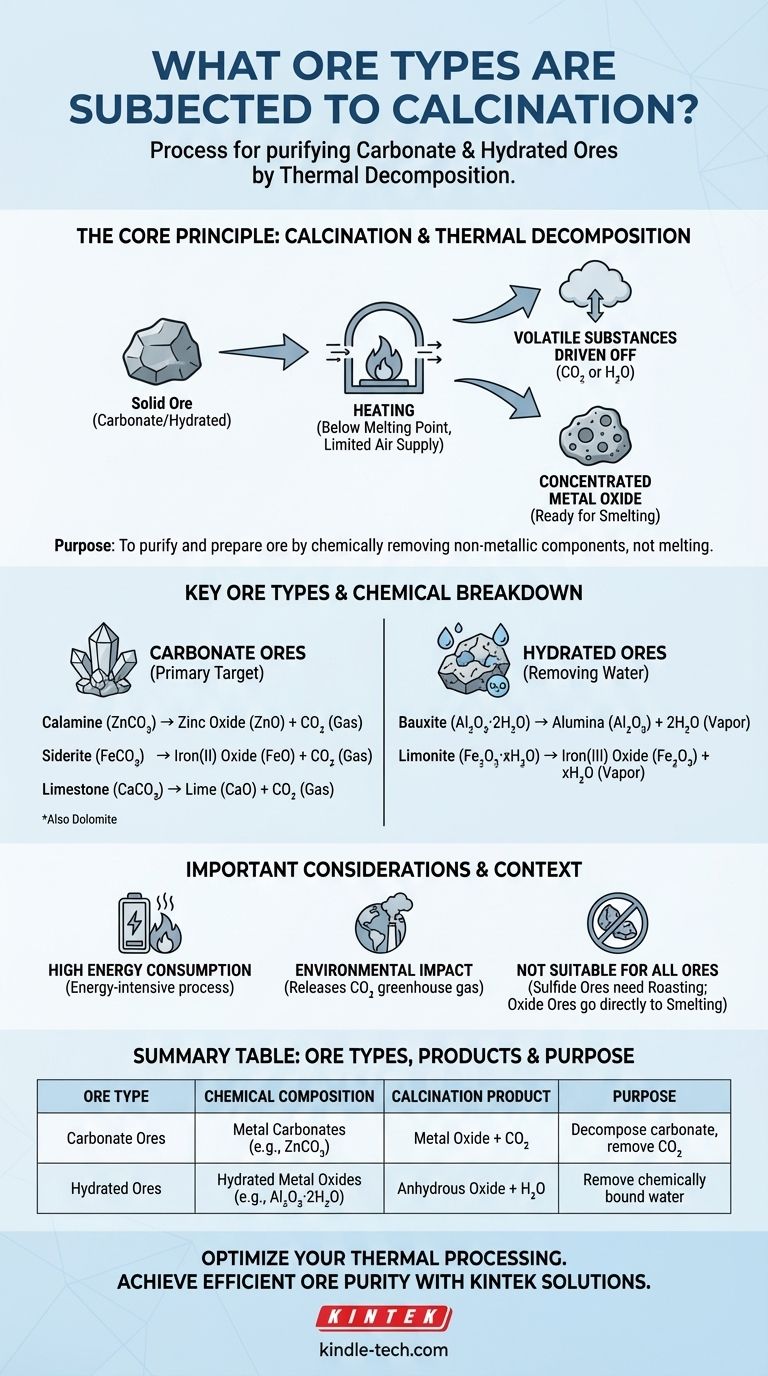

O Princípio Central da Calcinação: Decomposição Térmica

A calcinação é uma etapa de tratamento térmico altamente específica na metalurgia extrativa. Compreender seu objetivo químico central é fundamental para saber quais minérios são adequados para o processo.

O que é Calcinação?

Calcinação é o processo de aquecer um material sólido, como um minério, a uma alta temperatura na ausência ou suprimento limitado de ar. Esta atmosfera controlada é crítica.

A temperatura é mantida alta o suficiente para causar uma quebra química (decomposição térmica), mas permanece abaixo do ponto de fusão do minério.

O Objetivo Químico: Remoção de Voláteis

O objetivo principal é expelir substâncias voláteis que estão quimicamente ligadas à estrutura do minério. Isso purifica o minério, aumentando a concentração do óxido metálico desejado.

Este processo torna o minério mais poroso, o que aumenta sua reatividade para a próxima etapa de extração de metal, que é tipicamente a redução (fundição).

Por que um Suprimento Limitado de Ar é Crucial

O suprimento limitado de ar distingue a calcinação de um processo similar chamado torrefação. A torrefação é feita com excesso de ar para causar intencionalmente a oxidação, que é necessária para minérios de sulfeto.

A calcinação especificamente evita a oxidação e foca unicamente na decomposição.

Principais Tipos de Minérios que Requerem Calcinação

Os minérios submetidos à calcinação são definidos por sua composição química — especificamente, a presença de componentes que podem ser expelidos pelo calor.

Minérios Carbonatados (O Alvo Principal)

Estes são os candidatos mais comuns para calcinação. O processo decompõe o carbonato metálico em um óxido metálico e dióxido de carbono gasoso.

- Calamina (Carbonato de Zinco, ZnCO₃) → Óxido de Zinco (ZnO) + CO₂

- Siderita (Carbonato de Ferro(II), FeCO₃) → Óxido de Ferro(II) (FeO) + CO₂

- Calcário (Carbonato de Cálcio, CaCO₃) → Cal (CaO) + CO₂

- Dolomita (Carbonato de Cálcio e Magnésio, CaMg(CO₃)₂)

Minérios Hidratados (Remoção de Água)

Para esses minérios, o propósito da calcinação é remover moléculas de água que estão quimicamente integradas na estrutura cristalina do mineral.

- Bauxita (Óxido de Alumínio Hidratado, Al₂O₃·2H₂O) → Alumina (Al₂O₃) + 2H₂O

- Limonita (Óxido de Ferro(III) Hidratado, Fe₂O₃·xH₂O) → Óxido de Ferro(III) (Fe₂O₃) + xH₂O

Compreendendo as Limitações e o Contexto

Embora essencial para certos minérios, a calcinação não é uma solução universal. Sua aplicação é altamente específica e vem com considerações importantes.

Consumo de Energia

Aquecer grandes quantidades de minério a altas temperaturas é um processo intensivo em energia. Isso representa um custo operacional significativo em qualquer planta metalúrgica.

Não Adequado para Todos os Minérios

A calcinação é ineficaz ou inadequada para outras classes importantes de minérios.

- Minérios de Sulfeto (por exemplo, Galena, PbS) devem ser torrados (aquecidos em excesso de ar) para serem convertidos em óxidos.

- Minérios de Óxido (por exemplo, Hematita, Fe₂O₃) já estão em seu estado oxidado e não requerem decomposição, então podem seguir diretamente para a fundição.

Impacto Ambiental

A decomposição de minérios carbonatados libera grandes volumes de dióxido de carbono (CO₂), um potente gás de efeito estufa. Esta é uma grande consideração ambiental para as indústrias que dependem deste processo.

Como Aplicar Isso ao Seu Processo

A escolha entre calcinação e outros tratamentos térmicos depende inteiramente da química inicial do seu minério.

- Se o seu foco principal é um minério carbonatado (como ZnCO₃): A calcinação é a primeira etapa essencial para decompô-lo em seu óxido metálico (ZnO) antes da redução.

- Se o seu foco principal é um minério hidratado (como Al₂O₃·2H₂O): A calcinação é necessária para expelir a água quimicamente ligada e produzir o óxido anidro (Al₂O₃).

- Se o seu foco principal é um minério de sulfeto (como PbS): A torrefação, e não a calcinação, é o processo correto para converter o sulfeto em um óxido através da oxidação.

Em última análise, a calcinação é uma etapa de purificação direcionada, projetada para simplificar a química do minério antes que a extração final comece.

Tabela Resumo:

| Tipo de Minério | Composição Química | Produto da Calcinação | Propósito |

|---|---|---|---|

| Minérios Carbonatados | Carbonatos Metálicos (p. ex., ZnCO₃, FeCO₃) | Óxido Metálico + CO₂ | Decompor carbonato, remover CO₂ |

| Minérios Hidratados | Óxidos Metálicos Hidratados (p. ex., Al₂O₃·2H₂O) | Óxido Anidro + H₂O | Remover água quimicamente ligada |

Precisa otimizar o processamento térmico de seus minérios carbonatados ou hidratados? A KINTEK é especializada em fornos e equipamentos de laboratório de alto desempenho projetados para processos de calcinação precisos. Nossas soluções ajudam você a alcançar uma decomposição térmica eficiente, melhorar a pureza do minério e aprimorar seu fluxo de trabalho metalúrgico geral. Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem atender às suas necessidades específicas de processamento de minério!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Quais são as desvantagens do incinerador de forno rotativo? Altos Custos e Complexidades Operacionais

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Quais são as vantagens e desvantagens do forno rotativo? Maximize a Uniformidade e Eficiência no Processamento Térmico

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo