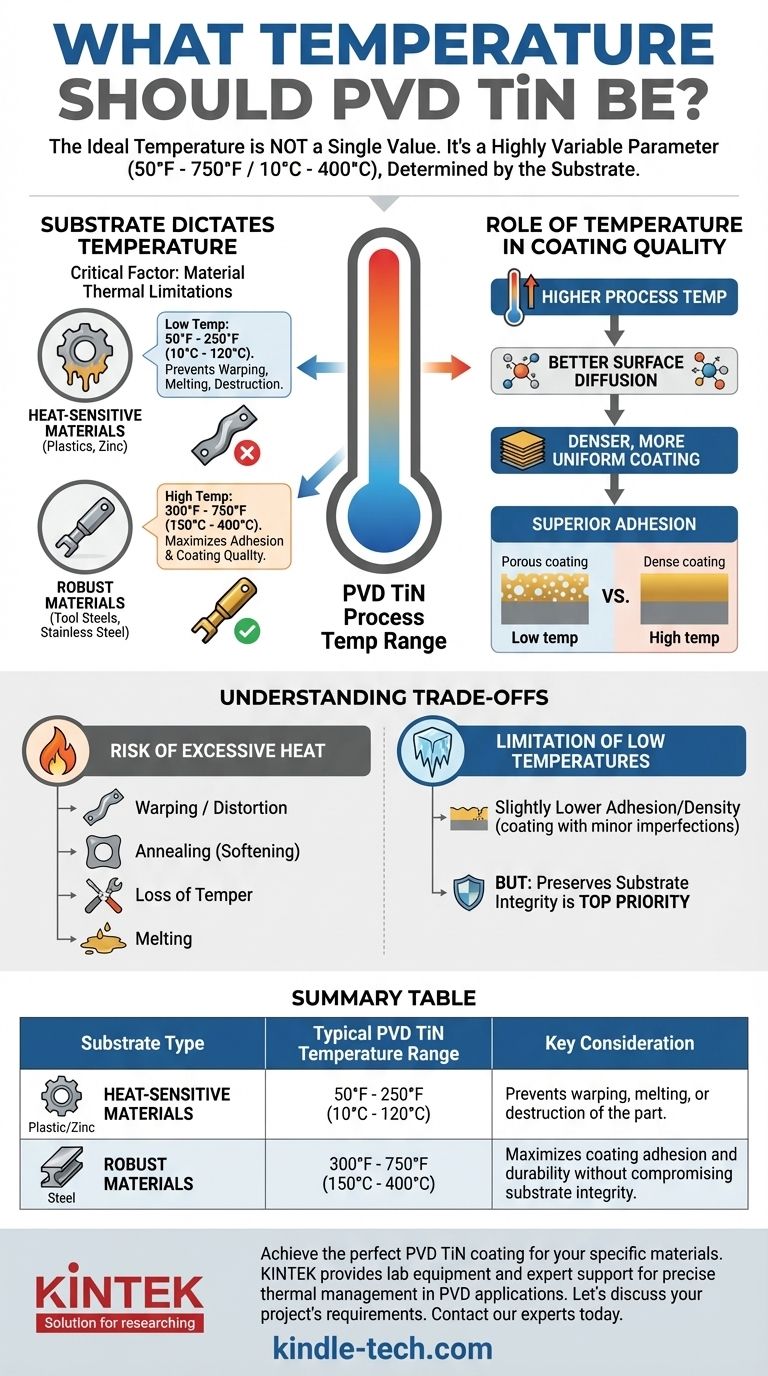

A temperatura ideal para o revestimento PVD TiN não é um valor único. Em vez disso, a temperatura do processo para Nitreto de Titânio (TiN) via Deposição Física de Vapor (PVD) é um parâmetro altamente variável, tipicamente variando de tão baixo quanto 10°C (50°F) a tão alto quanto 400°C (750°F). A temperatura correta é determinada quase inteiramente pelas limitações térmicas do material do substrato que você está revestindo.

O fator crítico na seleção de uma temperatura de processo PVD TiN não é o revestimento em si, mas o material que está sendo revestido. O objetivo principal é usar a temperatura mais alta que o substrato pode tolerar com segurança para alcançar a melhor adesão e qualidade do revestimento.

Por Que a Temperatura é uma Variável, Não uma Constante

A ampla faixa de temperatura na aplicação PVD TiN existe porque o processo deve ser adaptado a uma vasta gama de materiais, cada um com sua própria tolerância térmica. O substrato é sempre o principal fator limitante.

O Substrato Dita a Temperatura

Diferentes materiais reagem ao calor de maneiras fundamentalmente diferentes. A temperatura do processo PVD deve ser mantida abaixo do ponto em que o substrato seria danificado.

Por exemplo, aços ferramenta endurecidos podem suportar temperaturas mais altas sem perder sua têmpera, tornando-os adequados para processos na faixa de 150°C a 400°C (300°F - 750°F).

Em contraste, materiais sensíveis ao calor como plásticos ou metais de baixo ponto de fusão como o zinco empenariam, derreteriam ou seriam destruídos nessas temperaturas. Eles exigem uma temperatura de processo muito mais baixa, frequentemente entre 10°C e 120°C (50°F - 250°F).

O Papel da Temperatura na Qualidade do Revestimento

Embora o substrato defina o limite superior, a temperatura desempenha um papel crucial nas propriedades finais do revestimento.

Geralmente, uma temperatura de processo mais alta promove melhor difusão superficial e mobilidade atômica. Isso leva a uma estrutura de revestimento mais densa e uniforme com adesão superior ao substrato.

É por isso que, para materiais duráveis como o aço, os operadores usarão a temperatura mais alta viável — ela otimiza a ligação entre o revestimento e a peça.

Compreendendo as Compensações da Seleção de Temperatura

Escolher a temperatura correta envolve equilibrar as propriedades ideais do revestimento com as limitações físicas do componente. Um julgamento incorreto pode levar a danos irreversíveis.

O Risco de Calor Excessivo

Aplicar uma temperatura muito alta para o substrato é catastrófico. As consequências potenciais incluem:

- Empenamento ou distorção da geometria da peça.

- Recozimento, que amolece o material e reduz sua dureza.

- Perda de têmpera em aços pré-endurecidos.

- Fusão de ligas de baixa temperatura ou plásticos.

A Limitação de Baixas Temperaturas

Quando você é forçado a usar uma temperatura mais baixa para um substrato sensível, você deve aceitar uma pequena compensação.

O revestimento TiN resultante ainda será altamente eficaz, mas pode ter uma adesão ou densidade marginalmente menor em comparação com um revestimento aplicado a uma temperatura muito mais alta. No entanto, preservar a integridade do substrato é sempre a principal prioridade.

Fazendo a Escolha Certa para Sua Aplicação

Seu material determina sua janela de processo. A decisão deve ser baseada inteiramente na estabilidade térmica da peça que você pretende revestir.

- Se seu foco principal é revestir materiais sensíveis ao calor (por exemplo, plásticos, ligas de zinco, alguns latões): Você deve operar na extremidade inferior da faixa, priorizando a integridade da peça em vez de alcançar a densidade máxima teórica do revestimento.

- Se seu foco principal é revestir materiais robustos (por exemplo, aços ferramenta, aço inoxidável, titânio): Você deve usar a extremidade superior da faixa de temperatura que o material pode suportar com segurança para maximizar a adesão e a durabilidade do revestimento.

Em última análise, o revestimento PVD TiN bem-sucedido depende de tratar a temperatura como uma variável de processo crítica adaptada ao seu substrato específico.

Tabela Resumo:

| Tipo de Substrato | Faixa Típica de Temperatura PVD TiN | Consideração Chave |

|---|---|---|

| Materiais Sensíveis ao Calor (Plásticos, Zinco) | 10°C - 120°C (50°F - 250°F) | Previne empenamento, fusão ou destruição da peça. |

| Materiais Robustos (Aços Ferramenta, Aço Inoxidável) | 150°C - 400°C (300°F - 750°F) | Maximiza a adesão e durabilidade do revestimento sem comprometer a integridade do substrato. |

Obtenha o revestimento PVD TiN perfeito para seus materiais específicos.

Selecionar a temperatura de processo correta é fundamental para o desempenho do revestimento e a integridade da peça. A KINTEK é especializada no fornecimento de equipamentos de laboratório e suporte especializado necessários para um gerenciamento térmico preciso em aplicações PVD. Seja você revestindo ligas sensíveis ou aços ferramenta robustos, nossas soluções ajudam a otimizar a adesão e prevenir danos ao substrato.

Vamos discutir os requisitos do seu projeto. Entre em contato com nossos especialistas hoje para garantir o sucesso do seu processo PVD TiN.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura