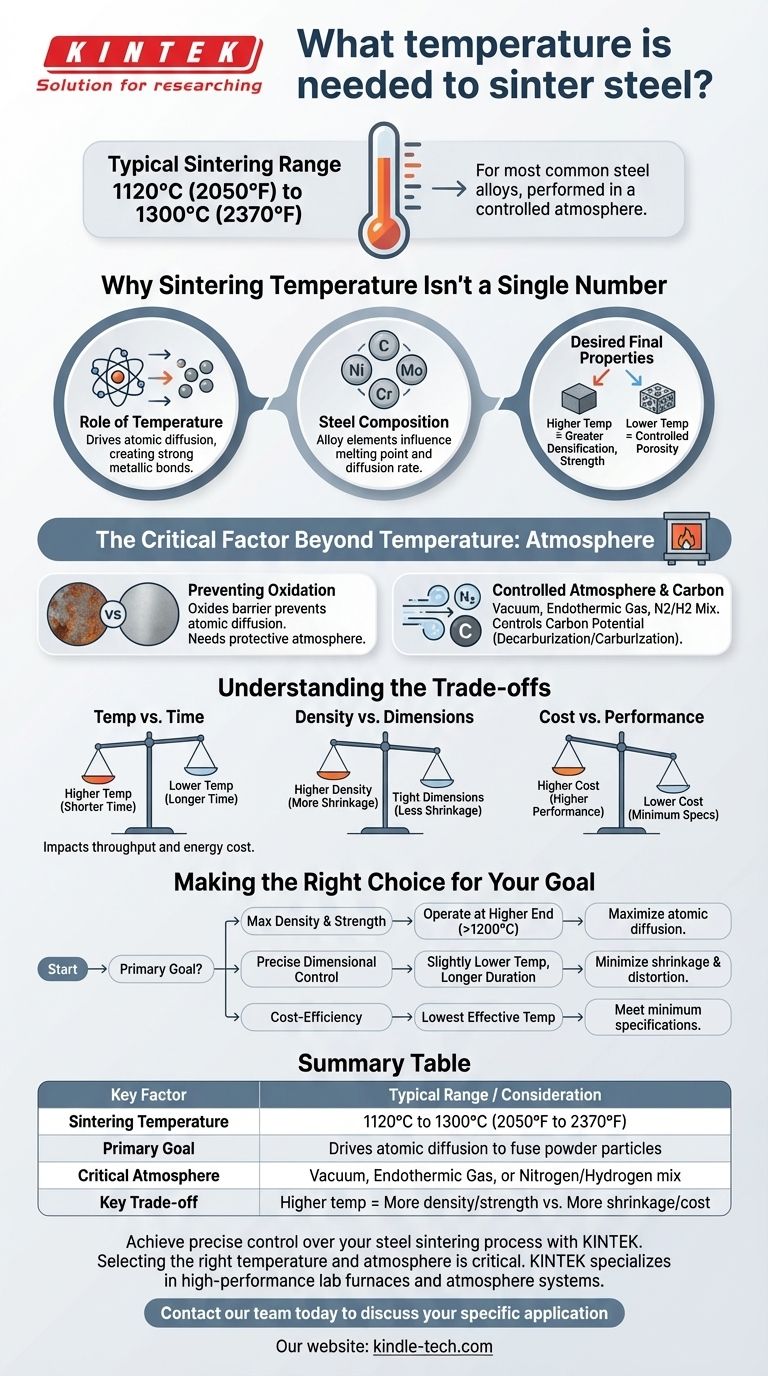

Para a maioria das ligas de aço comuns, a temperatura de sinterização necessária situa-se numa faixa de 1120°C a 1300°C (aproximadamente 2050°F a 2370°F). Este processo é realizado numa atmosfera controlada para evitar a oxidação e garantir que as partículas do pó metálico se fundam corretamente.

A temperatura específica para a sinterização do aço não é um valor único, mas sim uma variável crítica do processo que deve ser ajustada com base na composição específica da liga do aço, na densidade final desejada e nas propriedades mecânicas exigidas para a peça.

Por Que a Temperatura de Sinterização Não É um Número Único

A sinterização bem-sucedida de um componente de aço requer a compreensão da interação entre o calor, a ciência dos materiais e o resultado desejado. A temperatura é uma ferramenta para atingir um objetivo específico, não o objetivo em si.

O Papel da Temperatura na Sinterização

O principal propósito do calor na sinterização é fornecer energia térmica suficiente para impulsionar a difusão atômica. Este processo permite que os átomos se movam entre as superfícies das partículas de pó individuais, criando fortes ligações metálicas que fundem o pó solto numa massa sólida e coerente.

Impacto da Composição do Aço

Diferentes ligas de aço contêm vários elementos como carbono, níquel, molibdénio ou crómio. Estes elementos influenciam diretamente o ponto de fusão do material e a taxa de difusão, ditando assim a temperatura de sinterização ideal. Por exemplo, ligas com um ponto de fusão mais baixo exigirão naturalmente uma temperatura de sinterização mais baixa.

Propriedades Finais Desejadas

A temperatura final impacta diretamente as características da peça. Temperaturas mais altas geralmente promovem uma maior densificação, levando ao aumento da resistência e dureza. No entanto, isto também causa mais encolhimento e pode arriscar a distorção. Temperaturas mais baixas podem ser usadas se algum nível de porosidade for aceitável ou desejado, como em rolamentos autolubrificantes.

O Fator Crítico Além da Temperatura: Atmosfera

Simplesmente aquecer o pó de aço ao ar não funcionará. A atmosfera dentro do forno é tão crítica quanto a própria temperatura.

Prevenção da Oxidação

A altas temperaturas, o ferro no aço reage agressivamente com o oxigénio, formando óxidos (ferrugem) nas superfícies das partículas. Esta camada de óxido atua como uma barreira, impedindo a difusão atômica necessária para a ligação adequada.

A Necessidade de uma Atmosfera Controlada

Para evitar a oxidação, a sinterização é realizada num vácuo ou, mais comumente, numa atmosfera protetora. Esta consiste frequentemente num gás endotérmico ou numa mistura de azoto e hidrogénio, que remove o oxigénio e protege a superfície da peça.

Controle do Teor de Carbono

Para aços carbono, a atmosfera do forno também deve ter o potencial de carbono correto. Uma atmosfera incorreta pode ou remover carbono do aço (decarburização), tornando-o mais fraco, ou adicionar carbono em excesso (carburização), tornando-o quebradiço.

Compreendendo as Compensações

A escolha de uma temperatura de sinterização envolve o equilíbrio de fatores concorrentes. Não existe uma configuração única "melhor", apenas a ideal para uma aplicação específica.

Temperatura vs. Tempo

Um nível de sinterização semelhante pode frequentemente ser alcançado usando uma temperatura mais baixa por um período mais longo ou uma temperatura mais alta por um tempo mais curto. Esta troca impacta o rendimento do forno, o consumo de energia e o custo operacional geral.

Controle de Densidade vs. Dimensional

Buscar a maior densidade possível com temperaturas muito altas aumenta o encolhimento da peça. Isto pode tornar a manutenção de tolerâncias dimensionais rigorosas no componente final mais desafiadora e pode exigir operações de dimensionamento secundárias.

Custo vs. Desempenho

Temperaturas mais altas exigem mais energia e podem exigir materiais de forno e manutenção mais caros. Este custo aumentado deve ser justificado pelos requisitos de desempenho da peça final.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da temperatura de sinterização correta requer a definição do seu objetivo principal para o componente acabado.

- Se o seu foco principal é alcançar densidade e resistência máximas: Opere na extremidade superior da faixa de sinterização recomendada do material, muitas vezes acima de 1200°C, para maximizar a difusão atômica.

- Se o seu foco principal é manter um controle dimensional preciso: Considere usar uma temperatura ligeiramente mais baixa por um período mais longo para minimizar o encolhimento e a potencial distorção.

- Se o seu foco principal é a eficiência de custo para peças não críticas: Sinterize na temperatura efetiva mais baixa que atenda de forma confiável às especificações mínimas de desempenho e densidade para a aplicação.

Em última análise, dominar o processo de sinterização é controlar precisamente estas variáveis para produzir consistentemente peças que atendam aos seus requisitos de engenharia.

Tabela de Resumo:

| Fator Chave | Faixa Típica / Consideração |

|---|---|

| Temperatura de Sinterização | 1120°C a 1300°C (2050°F a 2370°F) |

| Objetivo Principal | Impulsiona a difusão atômica para fundir partículas de pó |

| Atmosfera Crítica | Vácuo, Gás Endotérmico ou mistura de Nitrogénio/Hidrogénio |

| Troca Chave | Temperatura mais alta = Mais densidade/resistência vs. Mais encolhimento/custo |

Alcance controle preciso sobre seu processo de sinterização de aço com a KINTEK.

A seleção da temperatura e atmosfera corretas é fundamental para alcançar a densidade, resistência e precisão dimensional desejadas em seus componentes de aço sinterizado. A KINTEK é especializada em fornos de laboratório de alto desempenho e sistemas de atmosfera projetados para as exigências rigorosas da sinterização de pó metálico.

Nossos especialistas podem ajudá-lo a otimizar seus parâmetros de sinterização para equilibrar desempenho, custo e rendimento. Se você precisa de resistência máxima ou controle dimensional rigoroso, temos o equipamento e o conhecimento para apoiar seus objetivos.

Pronto para aprimorar seus resultados de sinterização? Entre em contato com nossa equipe hoje para discutir sua aplicação específica e descobrir a solução certa para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Quais fatores influenciam o design geral de um forno tubular? Combine seu processo com o sistema perfeito

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz