No recozimento em hidrogênio, a temperatura do processo não é um valor único, mas uma faixa determinada pelo material e pelo objetivo específico, sendo frequentemente citado um mínimo de 200 °C para a remoção de hidrogênio. Esta temperatura é o limiar no qual os átomos de hidrogênio ganham energia térmica suficiente para difundir para fora da rede cristalina de materiais como ferro e aço, que é o principal mecanismo para prevenir a fragilização por hidrogênio. A temperatura real selecionada equilibra a velocidade de remoção de hidrogênio com os potenciais efeitos negativos nas propriedades do material.

O objetivo do recozimento em hidrogênio não é simplesmente aquecer um material, mas fornecer energia suficiente para que o hidrogênio aprisionado escape. A temperatura correta é um equilíbrio crítico: alta o suficiente para permitir essa difusão atômica, mas baixa o suficiente para evitar danificar as propriedades mecânicas desejadas do componente, como a dureza.

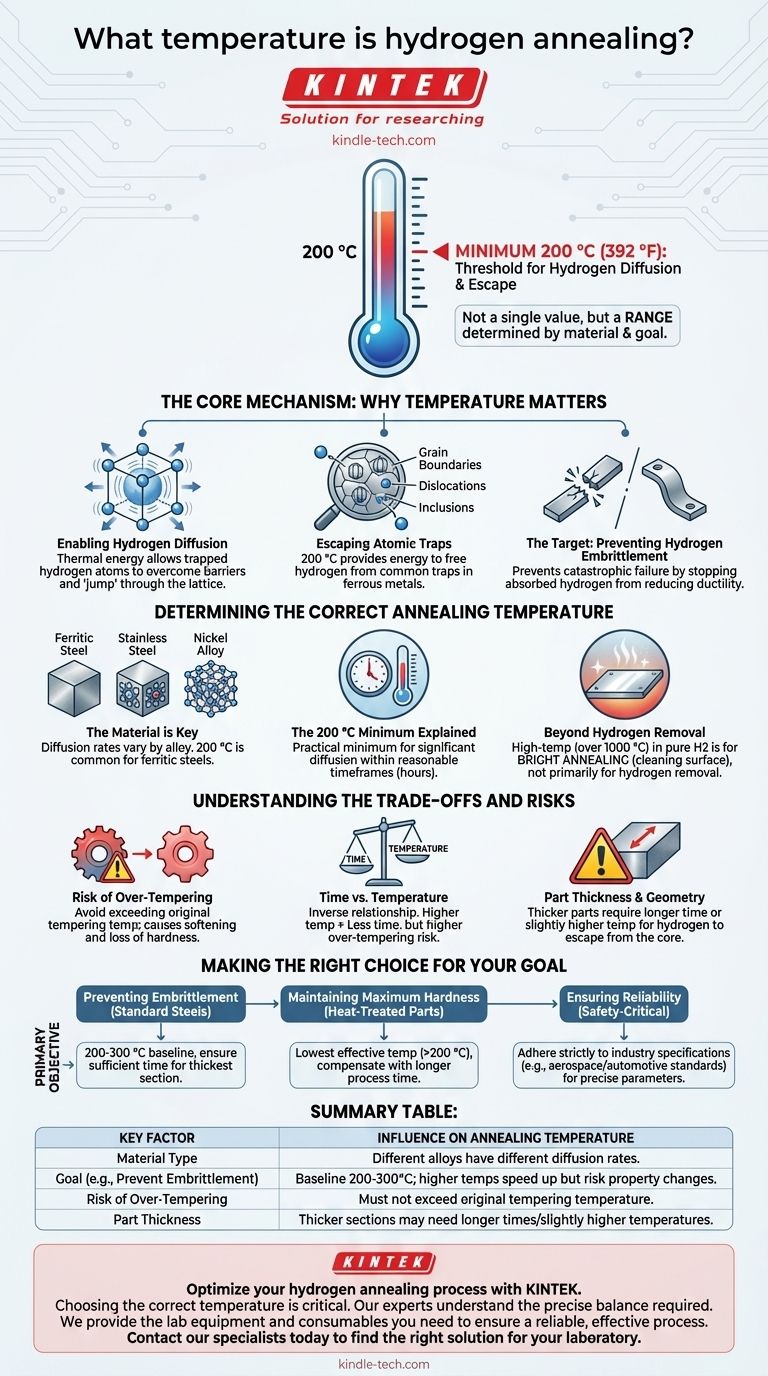

O Mecanismo Central: Por Que a Temperatura Importa

O recozimento em hidrogênio, frequentemente chamado de "desgaseificação por hidrogênio", é um processo de desidrogenação. Sua eficácia está fundamentalmente ligada ao papel da temperatura na mobilidade atômica.

Permitindo a Difusão de Hidrogênio

A temperatura é uma medida de energia térmica. Para os átomos de hidrogênio aprisionados dentro da estrutura de um metal, essa energia permite que eles superem as barreiras que os mantêm no lugar. Abaixo de uma certa temperatura, o hidrogênio fica efetivamente preso, mas à medida que a temperatura aumenta, os átomos vibram mais intensamente e podem "saltar" de uma posição na rede para outra, eventualmente atingindo a superfície e escapando.

Escapando de Armadilhas Atômicas

Os átomos de hidrogênio não ficam apenas livres dentro de um metal. Eles são atraídos e aprisionados em defeitos na estrutura cristalina, como contornos de grão, discordâncias e inclusões. O mínimo de 200 °C representa o nível de energia necessário para que o hidrogênio comece a escapar dessas armadilhas comuns em metais ferrosos.

O Objetivo: Prevenir a Fragilização por Hidrogênio

O propósito final deste processo é prevenir a fragilização por hidrogênio. Este é um mecanismo de falha catastrófica onde o hidrogênio absorvido reduz significativamente a ductilidade e a tenacidade à fratura de um material. Um componente que normalmente dobraria sob carga pode, em vez disso, fraturar repentina e inesperadamente, tornando a remoção de hidrogênio uma etapa crítica para peças de segurança.

Determinando a Temperatura Correta de Recozimento

Embora 200 °C seja uma linha de base comum, a temperatura ideal depende de vários fatores. É uma decisão baseada na ciência dos materiais e na engenharia de processos.

O Material é Fundamental

Diferentes metais e ligas possuem diferentes estruturas cristalinas e, portanto, diferentes taxas de difusão de hidrogênio. O valor de 200 °C é bem estabelecido para aços ferríticos. Outros materiais, como certos aços inoxidáveis de alta resistência ou ligas à base de níquel, podem exigir diferentes parâmetros de temperatura e tempo para alcançar uma remoção eficaz de hidrogênio.

O Mínimo de 200 °C Explicado

Para muitos aços comuns usados em construção, automotivo e aplicações industriais, 200 °C (aproximadamente 400 °F) é a temperatura mínima prática para uma desgaseificação por hidrogênio. Neste ponto, a taxa de difusão torna-se significativa o suficiente para remover o hidrogênio prejudicial dentro de um prazo razoável (tipicamente várias horas).

Além da Remoção de Hidrogênio

É importante distinguir este processo de outros tratamentos térmicos que também usam hidrogênio. O recozimento de alta temperatura (frequentemente acima de 1000 °C) em uma atmosfera de hidrogênio puro é usado para recozimento brilhante, um processo projetado para reduzir óxidos de superfície e produzir um acabamento limpo e brilhante, não principalmente para remover hidrogênio interno.

Compreendendo as Trocas e os Riscos

Escolher uma temperatura não é apenas sobre eficácia; é sobre gerenciar riscos. Uma temperatura incorreta pode fazer mais mal do que bem.

Risco de Super-Têmpera

Para aços que foram previamente endurecidos e temperados, reaquecê-los acarreta um risco. Se a temperatura de desgaseificação exceder a temperatura de têmpera original, o material amolecerá, perdendo sua dureza e resistência cuidadosamente projetadas. Esta é uma restrição primária ao tratar fixadores e componentes de alta resistência.

Tempo vs. Temperatura

Existe uma relação inversa entre tempo e temperatura na difusão. Uma temperatura ligeiramente mais alta pode reduzir drasticamente o tempo de desgaseificação necessário. No entanto, isso aumenta o risco de super-têmpera. Por outro lado, uma temperatura mais baixa é mais segura para as propriedades do material, mas exige um tempo de processo muito mais longo para ser eficaz, impactando a produtividade da produção.

Espessura e Geometria da Peça

O hidrogênio deve difundir do núcleo do componente para sua superfície. Para peças muito espessas, um tempo mais longo ou uma temperatura ligeiramente mais alta é necessário para garantir que o hidrogênio do centro tenha a chance de escapar. Os parâmetros de recozimento devem ser definidos com base na seção transversal mais espessa da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem correta depende inteiramente do seu objetivo principal para o material que está sendo tratado.

- Se o seu foco principal é prevenir a fragilização em aços carbono ou ligas padrão: Comece com uma linha de base de 200-300 °C, garantindo que a duração seja suficiente para a seção mais espessa do componente.

- Se o seu foco principal é manter a dureza máxima em um componente tratado termicamente: Use a temperatura eficaz mais baixa possível (muitas vezes logo acima de 200 °C) e compense com um tempo de processo mais longo para evitar a super-têmpera.

- Se o seu foco principal é garantir a confiabilidade em uma aplicação crítica de segurança: Cumpra rigorosamente as especificações da indústria ou de engenharia (por exemplo, padrões aeroespaciais ou automotivos), que frequentemente ditam requisitos precisos de tempo e temperatura.

Em última análise, selecionar a temperatura correta de recozimento em hidrogênio é um equilíbrio calculado entre promover a difusão e preservar as propriedades essenciais do seu material.

Tabela Resumo:

| Fator Chave | Influência na Temperatura de Recozimento |

|---|---|

| Tipo de Material | Diferentes ligas (por exemplo, aço vs. níquel) têm diferentes taxas de difusão. |

| Objetivo (por exemplo, Prevenir Fragilização) | A linha de base é frequentemente 200-300°C; temperaturas mais altas aceleram o processo, mas arriscam mudanças nas propriedades. |

| Risco de Super-Têmpera | Para peças endurecidas, a temperatura não deve exceder a temperatura de têmpera original. |

| Espessura da Peça | Seções mais espessas podem exigir tempos mais longos ou temperaturas ligeiramente mais altas para uma remoção eficaz de hidrogênio do núcleo. |

Otimize seu processo de recozimento em hidrogênio com a KINTEK.

Escolher a temperatura correta é fundamental para prevenir a fragilização por hidrogênio sem comprometer a dureza ou a resistência do seu material. Nossos especialistas entendem o equilíbrio preciso necessário para diferentes ligas e geometrias de componentes.

Fornecemos o equipamento de laboratório e os consumíveis de que você precisa para garantir um processo confiável e eficaz. Deixe-nos ajudá-lo a alcançar resultados consistentes e de alta qualidade para suas aplicações críticas de segurança.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de recozimento em hidrogênio e encontrar a solução certa para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Fornalha Vertical de Tubo Laboratorial

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Por que fornos a vácuo ou de atmosfera de laboratório são necessários para nanoespumas metálicas não douradas? Garanta a integridade do material

- O que significa inertizar um espaço? Um Guia para Eliminar Riscos de Incêndio e Explosão

- O que é usado como atmosfera inerte para produtos farmacêuticos? Proteja Seus Medicamentos com Cobertura de Nitrogênio

- Por que um forno com atmosfera de alta temperatura é necessário para o pré-aquecimento de FeCrAl? Otimize a Forjaria e Prevenha Rachaduras

- O que é um forno de atmosfera controlada para tratamento térmico? Domine a Química e Metalurgia de Superfícies

- Qual é a principal função de uma atmosfera inerte? Proteger Materiais da Oxidação e Degradação

- Por que um forno de atmosfera de alta temperatura é usado para tratamento térmico de FeCrAl a 850°C? Aumentar a confiabilidade do material

- Por que é necessário um ambiente de nitrogênio de alta pressão de 1 a 3 MPa para a síntese de Si2N2O? Otimizar a pureza da fase cerâmica