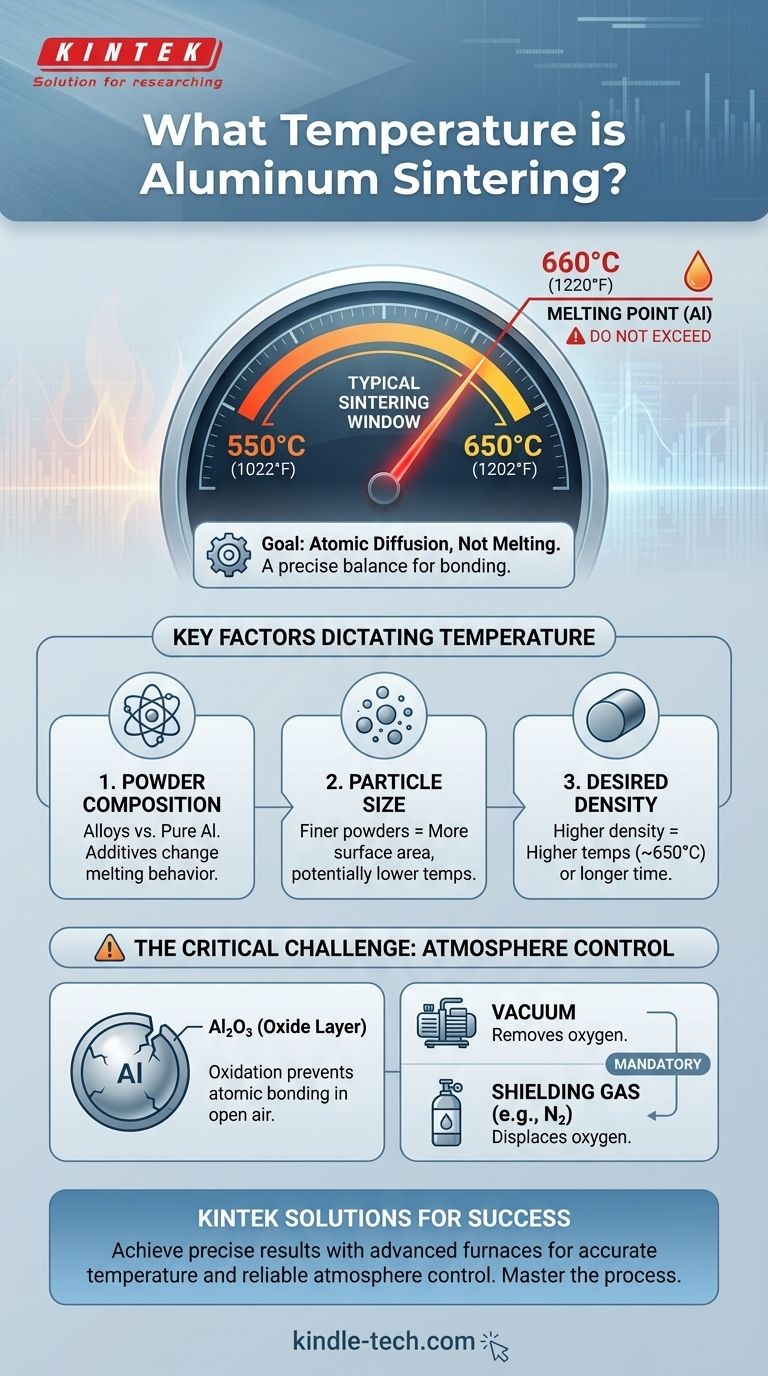

A temperatura típica de sinterização para alumínio situa-se numa janela precisa de aproximadamente 550°C a 650°C (1022°F a 1202°F). Esta temperatura é intencionalmente mantida ligeiramente abaixo do ponto de fusão do alumínio, que é de 660°C. A temperatura exata necessária não é um número fixo, mas depende muito das características específicas do pó de alumínio e das propriedades desejadas do componente final.

A sinterização bem-sucedida do alumínio depende menos de atingir um único número mágico e mais de gerir cuidadosamente a relação entre a temperatura, as propriedades do material e as condições atmosféricas para alcançar a ligação atómica sem fusão.

A Ciência da Sinterização do Alumínio

A sinterização é um processo térmico que funde partículas de pó numa massa sólida usando calor, mas sem derreter o material num estado líquido. Isto é crucial para criar peças com porosidade específica ou formas quase finais diretamente a partir do pó.

O Objetivo: Difusão Atómica

O calor aplicado durante a sinterização fornece energia suficiente aos átomos dentro das partículas de alumínio para se moverem. Este movimento, conhecido como difusão atómica, permite que os átomos migrem através das fronteiras das partículas adjacentes, formando fortes ligações metálicas e fundindo o pó.

Por Que a Temperatura Varia

A temperatura ideal de sinterização é uma função de várias variáveis. Simplesmente definir um forno para uma temperatura genérica sem considerar estes fatores levará a resultados inconsistentes e não confiáveis.

Fatores Chave que Determinam a Temperatura de Sinterização

Para alcançar o resultado desejado, deve ajustar a temperatura com base nas propriedades únicas do seu material de partida e do seu objetivo final.

Composição do Pó

O alumínio puro sinteriza de forma diferente das ligas de alumínio. A adição de outros elementos (como cobre, magnésio ou silício) altera o comportamento de fusão do material e a taxa de difusão, exigindo ajustes na temperatura de sinterização.

Tamanho e Distribuição das Partículas

Pós com partículas menores têm uma relação área de superfície/volume muito maior. Esta área de superfície aumentada fornece mais caminhos para a difusão atómica, muitas vezes permitindo uma sinterização eficaz na extremidade inferior da faixa de temperatura ou por tempos de ciclo mais curtos.

Grau de Sinterização Desejado

A densidade e a resistência finais necessárias para o componente influenciam diretamente o processo. Atingir uma densidade maior geralmente requer operar na extremidade superior da faixa de temperatura (mais perto de 650°C) ou manter a temperatura por um período mais longo para permitir uma difusão mais completa.

Armadilhas Comuns e Considerações Críticas

A temperatura é apenas uma parte da equação. Para um metal tão reativo como o alumínio, a atmosfera de processamento é igualmente crítica.

O Desafio da Oxidação

O alumínio reage instantaneamente com o oxigénio no ar para formar uma camada de óxido de alumínio (Al₂O₃) muito fina, mas extremamente resistente e estável. Esta camada de óxido tem um ponto de fusão muito mais elevado do que o próprio alumínio e atua como uma barreira, impedindo o contacto metal-metal direto necessário para a difusão atómica.

A Necessidade Absoluta de uma Atmosfera Controlada

Para superar o problema da oxidação, a sinterização do alumínio deve ser realizada numa atmosfera controlada. Tentar sinterizar alumínio ao ar livre falhará.

Os dois métodos principais são:

- Vácuo: Realizar o processo num forno a vácuo remove o oxigénio, impedindo a formação da camada de óxido.

- Gás de Proteção: Usar um gás inerte ou um gás de proteção específico (como nitrogénio ou um gás endotérmico) desloca o oxigénio, protegendo as partículas de alumínio à medida que são aquecidas.

Como Aplicar Isto ao Seu Projeto

O seu objetivo específico determinará a sua abordagem ao processo de sinterização.

- Se o seu foco principal for atingir a densidade máxima da peça: Planeie operar na extremidade superior da faixa de 550°C a 650°C e certifique-se de que está a usar um vácuo de alta qualidade ou um gás de proteção puro e seco.

- Se o seu foco principal for trabalhar com uma liga de alumínio específica: Deve obter a folha de dados técnicos para essa liga específica, pois a sua janela de sinterização ideal pode ser significativamente diferente da do alumínio puro.

- Se o seu foco principal for a eficiência do processo: Analise cuidadosamente o equilíbrio entre o tamanho da partícula, a temperatura e o tempo. Pós mais finos podem permitir temperaturas ligeiramente mais baixas ou ciclos mais curtos, mas são frequentemente mais caros.

Em última análise, a sinterização bem-sucedida do alumínio é um ato de equilíbrio preciso entre temperatura, tempo, características do material e controlo atmosférico.

Tabela de Resumo:

| Fator | Impacto na Temperatura de Sinterização |

|---|---|

| Composição do Pó | As ligas requerem temperaturas diferentes do alumínio puro. |

| Tamanho da Partícula | Pós mais finos podem permitir a sinterização a temperaturas mais baixas. |

| Densidade Desejada | Peças de maior densidade necessitam de temperaturas na extremidade superior da faixa (~650°C). |

| Controlo da Atmosfera | Crítico para o sucesso; vácuo ou gás de proteção são obrigatórios para prevenir a oxidação. |

Obtenha resultados de sinterização de alumínio precisos e confiáveis.

Navegar pela janela de temperatura precisa e pelos controlos atmosféricos críticos para a sinterização do alumínio é complexo. A KINTEK especializa-se em fornecer os fornos de laboratório avançados e o suporte especializado de que necessita para dominar este processo.

Os nossos fornos de sinterização oferecem o controlo preciso da temperatura e as atmosferas de vácuo ou gás confiáveis necessárias para fundir com sucesso pós de alumínio sem fusão ou oxidação. Quer esteja a trabalhar em I&D ou produção, fornecemos o equipamento e os consumíveis para garantir o seu sucesso.

Contacte-nos hoje para discutir os seus requisitos específicos de sinterização de alumínio e como as nossas soluções podem melhorar as capacidades e a eficiência do seu laboratório. Fale com os nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação