A temperatura de queima da alumina não é um valor único, mas sim uma variável crítica do processo escolhida dentro de uma faixa específica. Para pós de alumina de alta pureza, uma temperatura eficaz para alcançar excelente densidade e tamanho de grão fino pode ser tão baixa quanto 1350°C. No entanto, a faixa industrial e científica completa é consideravelmente mais ampla.

A temperatura de queima específica para a alumina é uma escolha deliberada, tipicamente entre 1200°C e 1700°C, feita para controlar um processo chamado sinterização. O objetivo é alcançar a densidade final e a microestrutura (tamanho do grão) desejadas na peça cerâmica, equilibrando as propriedades do material com os custos de processamento.

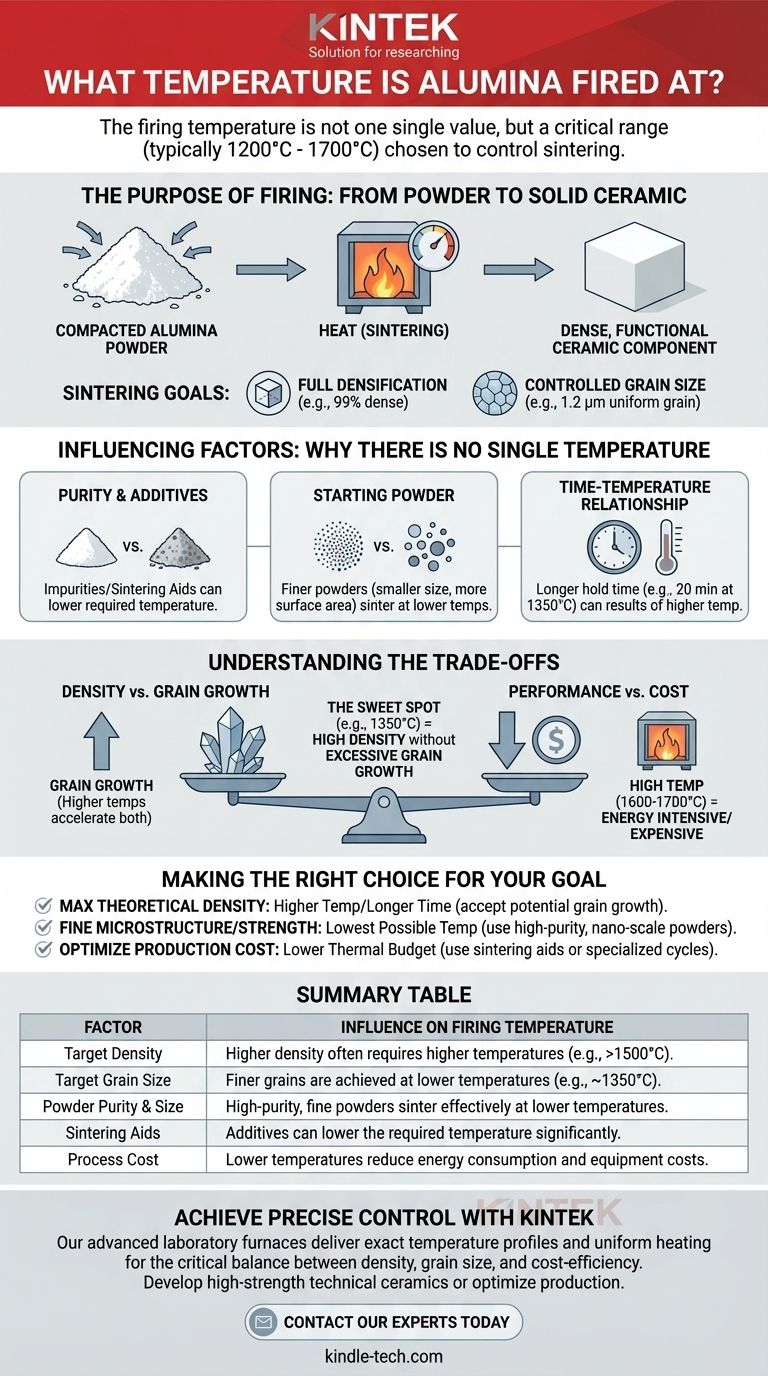

O Propósito da Queima: Do Pó à Cerâmica Sólida

A queima é a etapa crucial que transforma um pó compactado em um componente cerâmico denso e funcional. Isso não é um simples aquecimento; é um processo térmico cuidadosamente controlado com objetivos específicos.

Introduzindo a Sinterização

Sinterização é o termo técnico para o processo de queima. O calor é aplicado ao pó de alumina compactado, fazendo com que as partículas individuais se liguem e se fundam, aumentando drasticamente a resistência e a densidade do material sem derretê-lo.

O Objetivo da Densificação Total

O principal objetivo da sinterização é eliminar os espaços vazios, ou poros, entre as partículas de pó iniciais. Atingir uma alta densidade, como os 99% da densidade teórica observados em pesquisas, é fundamental para maximizar as propriedades mecânicas, como resistência e dureza.

O Papel do Tamanho do Grão

Durante a sinterização, as partículas individuais coalescem e crescem em estruturas cristalinas maiores chamadas grãos. O tamanho final do grão é um aspecto chave da microestrutura do material. Frequentemente, um tamanho de grão menor e mais uniforme (por exemplo, 1,2 μm) é desejado, pois pode levar a uma maior tenacidade e resistência mecânica.

Por Que Não Existe Uma Única Temperatura de Queima

A temperatura ideal depende inteiramente do material de partida e das propriedades finais desejadas. Vários fatores permitem que engenheiros e cientistas ajustem o processo.

O Impacto da Pureza

O exemplo de referência utiliza pó de alumina puro. A presença de impurezas ou aditivos deliberados (conhecidos como auxiliares de sinterização) pode reduzir significativamente a temperatura necessária para atingir a densidade total, às vezes em centenas de graus.

A Influência do Pó de Partida

Pós de partida mais finos com tamanhos de partícula menores geralmente sinterizam em temperaturas mais baixas. Isso ocorre porque partículas menores têm maior área de superfície, o que fornece uma força motriz maior para que o processo de densificação ocorra.

A Relação Tempo-Temperatura

A temperatura não é a única variável; o tempo também é crítico. Manter um componente em uma temperatura específica por um período mais longo (um "tempo de permanência") pode alcançar resultados semelhantes a queimar em uma temperatura mais alta por um tempo mais curto. A referência cita um tempo específico de 20 minutos a 1350°C para atingir suas propriedades alvo.

Compreendendo os Compromissos

A escolha de um perfil de queima é um ato de equilíbrio clássico da engenharia. A otimização para uma propriedade geralmente ocorre em detrimento de outra.

Densidade vs. Crescimento de Grão

Este é o compromisso mais fundamental na sinterização. Embora temperaturas mais altas acelerem a densificação, elas também aceleram drasticamente o crescimento do grão. Buscar aquele último ponto percentual de densidade pode resultar em grãos excessivamente grandes, potencialmente comprometendo a resistência final do material. A temperatura de 1350°C é um excelente exemplo de encontrar um ponto ideal para obter alta densidade sem crescimento excessivo de grão.

Desempenho vs. Custo

A queima em temperaturas muito altas (por exemplo, 1600°C - 1700°C) consome muita energia e requer equipamentos de forno mais complexos e caros. Portanto, há sempre um forte incentivo econômico para atingir as propriedades desejadas na temperatura mais baixa possível.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de queima ideal é definida pelo seu objetivo principal para o componente cerâmico final.

- Se o seu foco principal é atingir a densidade teórica máxima: Você provavelmente precisará usar temperaturas mais altas ou tempos de permanência mais longos, mas deve monitorar e aceitar o potencial crescimento do grão.

- Se o seu foco principal é manter uma microestrutura de grão fino para resistência máxima: Você deve buscar a temperatura mais baixa possível que atinja sua densidade alvo, muitas vezes usando pós de partida de alta pureza e escala nanométrica.

- Se o seu foco principal é otimizar o custo de produção: Você deve investigar o uso de auxiliares de sinterização ou ciclos de queima especializados (como sinterização em duas etapas) para reduzir o orçamento térmico geral.

Em última análise, determinar a temperatura de queima ideal é um equilíbrio preciso entre as características de partida do material e o desempenho desejado da peça cerâmica final.

Tabela Resumo:

| Fator | Influência na Temperatura de Queima |

|---|---|

| Densidade Alvo | Maior densidade geralmente requer temperaturas mais altas (por exemplo, >1500°C). |

| Tamanho de Grão Alvo | Grãos mais finos são alcançados em temperaturas mais baixas (por exemplo, ~1350°C). |

| Pureza e Tamanho do Pó | Pós finos e de alta pureza sinterizam eficazmente em temperaturas mais baixas. |

| Auxiliares de Sinterização | Aditivos podem reduzir significativamente a temperatura necessária. |

| Custo do Processo | Temperaturas mais baixas reduzem o consumo de energia e os custos de equipamento. |

Alcance controle preciso sobre seu processo de sinterização de alumina com os fornos de laboratório avançados da KINTEK.

Nosso equipamento é projetado para fornecer os perfis de temperatura exatos e o aquecimento uniforme necessários para dominar o equilíbrio crítico entre densidade, tamanho de grão e eficiência de custo. Se você está desenvolvendo cerâmicas técnicas de alta resistência ou otimizando a produção, a KINTEK oferece as soluções térmicas confiáveis de que você precisa.

Pronto para aperfeiçoar suas propriedades cerâmicas? Contate nossos especialistas hoje para discutir sua aplicação específica e descobrir o forno ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o papel dos substratos de alumina policristalina (Al2O3) na preparação de filmes finos de YSZ? Aumentar a Integridade do Filme

- Qual é a temperatura de sinterização da alumina? Um Guia para Alcançar a Densidade Cerâmica Ideal

- Quais são as características do SiC? Desbloqueie o Desempenho em Altas Temperaturas, Duro e Quimicamente Inerte

- Por que a sinterização aumenta a densidade? Desvende os Segredos para um Desempenho Superior do Material

- O que é o método de sinterização sem pressão? Um Guia para a Densificação de Materiais Custo-Efetiva

- Quais são as propriedades do SiC? Desbloqueie o desempenho de alta temperatura e alta frequência

- A que temperatura o cerâmica derrete? Um Guia para a Resistência ao Calor da Cerâmica

- A sinterização aumenta a dureza? Domine o Processo para uma Resistência Superior do Material