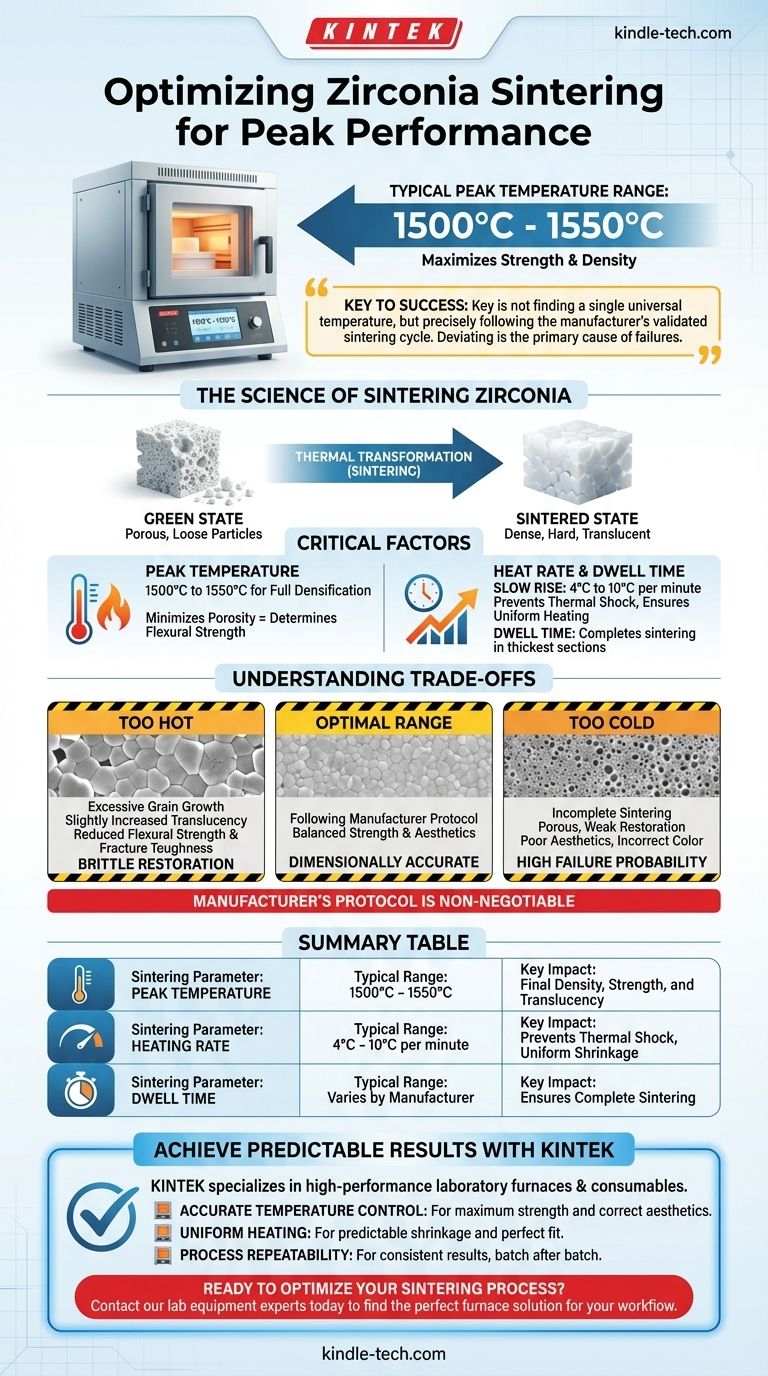

Na maioria dos casos, a zircônia é cozida — um processo mais precisamente chamado de sinterização — a uma temperatura de pico entre 1500°C e 1550°C. É nesta faixa que o material tipicamente atinge sua força e densidade máximas. No entanto, esta é uma diretriz geral, e a temperatura exata e o cronograma de aquecimento são ditados inteiramente pelo produto de zircônia específico e pelas instruções do fabricante.

A chave para o sucesso com a zircônia não é encontrar uma única temperatura universal, mas seguir precisamente o ciclo de sinterização validado pelo fabricante. O desvio deste protocolo é a principal causa de falhas na resistência, adaptação e estética.

A Ciência da Sinterização da Zircônia

A sinterização é um processo de transformação térmica. Ela converte a restauração de zircônia pré-sinterizada, porosa e semelhante a giz, em uma estrutura cerâmica densa, dura e translúcida. Entender este processo é fundamental para evitar armadilhas comuns.

De Poroso a Denso

Em seu estado pré-sinterizado ou "verde", uma restauração de zircônia fresada é composta por partículas cerâmicas pouco compactadas. O ciclo de sinterização aplica calor controlado, fazendo com que essas partículas se unam e se fundam, eliminando os espaços entre elas e encolhendo a restauração para sua forma final e densa.

Por Que a Temperatura Determina a Resistência

A temperatura de pico do ciclo de sinterização está diretamente ligada à densidade final do material. Estudos mostram que atingir a faixa de 1500°C a 1550°C é crucial para a maioria dos tipos de zircônia convencionais (como 3Y-TZP) para alcançar a densificação completa. Este processo minimiza a porosidade, que é o principal fator na determinação da resistência à flexão final e da resistência à fratura do material.

O Papel Crítico da Taxa de Aquecimento e do Tempo de Permanência

A sinterização não se trata apenas da temperatura de pico. A taxa de aumento de temperatura é igualmente importante. A maioria dos fabricantes especifica uma subida lenta de temperatura, tipicamente entre 4°C e 10°C por minuto. Uma rampa lenta e controlada evita o choque térmico e garante que toda a restauração aqueça uniformemente, o que é crucial para uma retração previsível e para evitar tensões internas.

Uma vez atingida a temperatura de pico, a restauração é mantida por um período — conhecido como tempo de permanência — para garantir que o processo de sinterização seja concluído nas partes mais espessas da coroa ou ponte.

Entendendo as Compensações

Alterar ligeiramente o ciclo de sinterização pode ter efeitos significativos e muitas vezes prejudiciais na restauração final. Simplesmente buscar um ciclo "mais quente" ou "mais rápido" é um erro comum.

O Problema do "Muito Quente": Crescimento de Grão

Exceder a temperatura de pico recomendada pelo fabricante pode causar crescimento excessivo de grãos dentro da estrutura cristalina da zircônia. Embora isso possa aumentar ligeiramente a translucidez, muitas vezes ocorre ao custo de uma redução da resistência à flexão e da tenacidade à fratura, tornando a restauração mais quebradiça.

O Problema do "Muito Frio": Sinterização Incompleta

Cozinhar a uma temperatura abaixo da faixa recomendada é ainda mais problemático. Se a zircônia não atingir sua temperatura de sinterização ideal, ela não se tornará totalmente densa. Isso resulta em uma restauração porosa e fraca com estética ruim, cor incorreta e uma alta probabilidade de falha prematura.

O Protocolo do Fabricante Não é Negociável

Diferentes formulações de zircônia (por exemplo, alta resistência posterior versus alta translucidez anterior) têm composições químicas exclusivas. Cada fabricante investe recursos significativos para desenvolver um protocolo de sinterização validado que equilibra perfeitamente resistência, translucidez e precisão dimensional para seu material específico. Usar o protocolo para "Zircônia A" com um disco de "Zircônia B" levará a resultados imprevisíveis e abaixo do padrão.

Alcançando Resultados Previsíveis Sempre

Seu objetivo é eliminar variáveis e produzir resultados consistentes e de alta qualidade. A chave reside na precisão e na adesão a um processo validado.

- Se seu foco principal é força e durabilidade máximas: Siga rigorosamente o ciclo de sinterização padrão do fabricante, garantindo que seu forno esteja calibrado para atingir com precisão a temperatura de pico alvo (geralmente 1500-1550°C).

- Se seu foco principal é alta estética e translucidez: Use um material de zircônia especificamente projetado para uso anterior e siga seu protocolo de sinterização exclusivo, que pode usar uma temperatura de pico ou tempo de ciclo ligeiramente diferentes.

- Se você está enfrentando resultados inconsistentes (por exemplo, má adaptação, baixa resistência, tons errados): Sua primeira ação deve ser verificar e calibrar a temperatura do seu forno e, em seguida, confirmar meticulosamente que você está usando o ciclo correto para o disco de zircônia exato em uso.

Em última análise, dominar a zircônia é uma disciplina de precisão, não de aproximação.

Tabela de Resumo:

| Parâmetro de Sinterização | Faixa Típica | Impacto Principal |

|---|---|---|

| Temperatura de Pico | 1500°C - 1550°C | Determina a densidade final, resistência e translucidez. |

| Taxa de Aquecimento | 4°C - 10°C por minuto | Previne choque térmico e garante retração uniforme. |

| Tempo de Permanência | Varia de acordo com o Fabricante | Garante a sinterização completa nas seções mais espessas. |

Alcance restaurações de zircônia consistentes e de alta qualidade a cada ciclo de sinterização.

Seu sucesso depende do controle preciso da temperatura e de processos repetíveis. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis, fornecendo aos laboratórios odontológicos os equipamentos confiáveis necessários para seguir os protocolos do fabricante com exatidão.

Nós ajudamos você a eliminar variáveis e garantir:

- Controle de Temperatura Preciso: Para força máxima e estética correta.

- Aquecimento Uniforme: Para retração previsível e adaptação perfeita.

- Repetibilidade do Processo: Para resultados consistentes, lote após lote.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas em equipamentos de laboratório hoje mesmo para encontrar a solução de forno perfeita para seus materiais e fluxo de trabalho específicos de zircônia.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a utilidade do forno de porcelana? Domine a Queima de Precisão para Restaurações Dentárias Superiores

- Qual é a desvantagem da cerâmica dentária? Equilibrando Estética com Durabilidade e Risco

- Qual é a temperatura do forno de queima? Domine o Ciclo Multiestágio para Fundidos Impecáveis

- Quais são as consequências do tempo de prensagem incorreto no processamento de cerâmicas prensadas? Garanta restaurações dentárias perfeitas

- A zircônia é sinterizada? O Passo Essencial para Desbloquear a Força e Durabilidade Máximas

- O que é um forno de cerâmica dentária? Seu guia para restaurações de precisão

- Quais são os diferentes tipos de fornos odontológicos? Escolha o Forno Certo para o Seu Laboratório Odontológico

- Qual é um nome alternativo para um Forno de Prensa Dental? Compreendendo o Forno de Cerâmica Dental