Escolher o tamanho certo do forno de fusão é uma decisão baseada em dois fatores interligados: a quantidade de metal que você precisa por lote e a rapidez com que precisa derretê-lo. O "tamanho" é definido não pelas dimensões físicas, mas pela sua capacidade de fusão (em kg ou lbs) e pela sua potência nominal (em kW), que juntas determinam sua produção.

O "tamanho" certo do forno não se refere à sua pegada física, mas à sua capacidade de desempenho. Sua escolha deve ser impulsionada pela sua taxa de produção necessária (por exemplo, quilogramas por hora) e pelo metal específico que você está derretendo, pois esses fatores ditam a potência e a capacidade necessárias para atingir seus objetivos de forma eficiente.

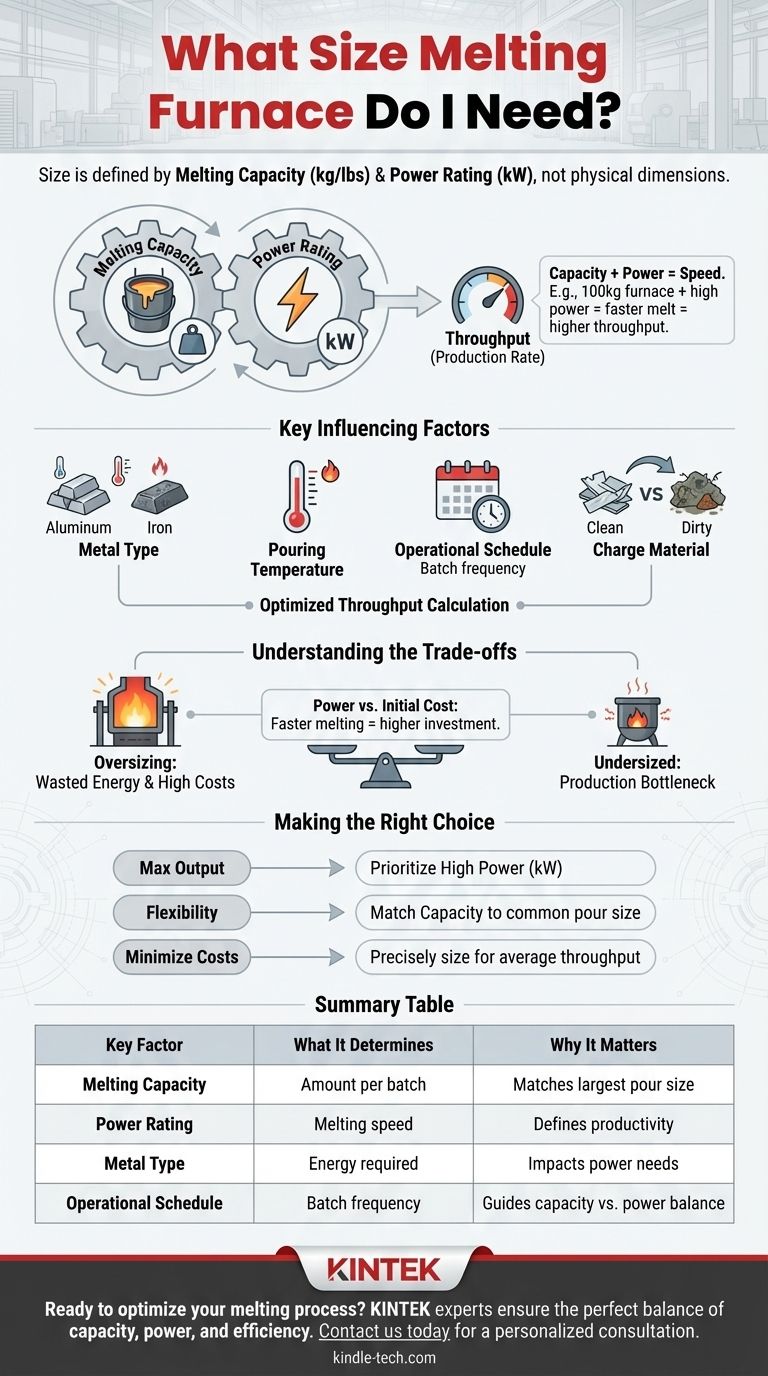

Além do "Tamanho": As Duas Métricas Principais a Definir

Para tomar uma decisão informada, você deve ir além do conceito geral de "tamanho" e focar nos dois parâmetros técnicos que realmente definem o desempenho de um forno.

Capacidade de Fusão (kg ou lbs)

Esta é a métrica mais direta. Refere-se ao peso total de metal fundido que o cadinho do forno pode conter com segurança de uma só vez.

Sua capacidade necessária é determinada pelo tamanho das peças que você está fundindo ou pela quantidade de metal que você precisa para uma única vazão.

Potência Nominal (kW)

A potência nominal dita a velocidade de fusão ou taxa de aquecimento. Um forno com uma potência nominal mais alta derreterá uma determinada quantidade de metal muito mais rapidamente do que um com uma potência mais baixa.

A potência é o motor da sua operação de fusão. Ela influencia diretamente sua produtividade geral e tempo de resposta.

A Relação Crítica: Calculando a Produção

O objetivo é combinar o forno com sua produção necessária, tipicamente medida em quilogramas ou libras por hora. Capacidade e potência estão ligadas para determinar isso.

Por exemplo, um forno de 100 kg pode derreter sua capacidade total em uma hora com uma certa potência nominal, dando-lhe uma produção de 100 kg/h. Uma versão de maior potência desse mesmo forno de 100 kg pode derreter a carga em apenas 30 minutos, dobrando sua produção potencial para 200 kg/h.

Fatores Chave que Influenciam Sua Decisão de Dimensionamento

Sua aplicação específica determinará o equilíbrio ideal entre capacidade e potência. Considere esses fatores cuidadosamente.

Tipo de Metal Sendo Fundido

Diferentes metais têm pontos de fusão e propriedades térmicas muito diferentes. Derreter 100 kg de alumínio requer significativamente menos energia e tempo do que derreter 100 kg de ferro.

Sempre especifique o metal principal que você estará derretendo, pois este é um dado fundamental para qualquer cálculo de potência.

Temperatura de Vazamento Necessária

A temperatura necessária para o vazamento é frequentemente mais alta do que o ponto de fusão real do metal. Manter o metal nesta temperatura mais alta consome energia adicional.

Considerar sua temperatura de vazamento alvo garante que o forno tenha energia suficiente não apenas para derreter o metal, mas também para levá-lo ao estado correto para a fundição.

Cronograma Operacional

Considere como você usará o forno. Você precisa executar vários lotes pequenos e rápidos por dia, ou realiza uma grande fusão para um turno inteiro?

Uma operação de alta produção se beneficia de maior potência, enquanto uma oficina com necessidades intermitentes pode priorizar a capacidade correspondente à sua maior fundição.

Material e Método de Carga

Material de carga limpo e densamente compactado derrete muito mais eficientemente do que sucata solta, suja ou oxidada.

Sua prática de carregamento impacta diretamente a taxa de fusão real do forno. Um processo bem gerenciado pode maximizar a produção de um forno de potência moderada.

Compreendendo as Trocas

Escolher um forno envolve equilibrar desempenho com custo. Julgar mal suas necessidades pode levar a ineficiências operacionais significativas.

Dimensionamento Excessivo: O Custo da Energia Desperdiçada

Um forno que é muito grande para suas necessidades – seja em capacidade ou potência – é ineficiente. Ele consumirá energia em excesso apenas para manter a temperatura e raramente operará em seu ponto de eficiência máxima. Isso leva a custos por unidade mais altos.

Dimensionamento Insuficiente: O Gargalo na Produção

Um forno subdimensionado lutará constantemente para atender à demanda. Ele se tornará o principal gargalo em sua linha de produção, limitando seu crescimento e forçando o equipamento a operar em seu limite absoluto, potencialmente reduzindo sua vida útil operacional.

Potência vs. Custo Inicial

Uma potência nominal mais alta oferece fusão mais rápida, mas vem com um investimento inicial maior e pode aumentar suas taxas de demanda máxima de eletricidade. Você deve equilibrar a necessidade de velocidade com seu orçamento de capital e custos de utilidade.

Fazendo a Escolha Certa para Sua Operação

Para selecionar o forno correto, alinhe sua escolha com seu principal impulsionador operacional.

- Se seu foco principal é a produção máxima: Priorize uma potência nominal mais alta (kW) para atingir as taxas de fusão mais rápidas possíveis para o tamanho do lote necessário.

- Se seu foco principal é a flexibilidade operacional: Escolha uma capacidade que corresponda ao seu tamanho de vazamento mais comum, garantindo que a fonte de alimentação seja robusta o suficiente para uma fusão eficiente sem ser excessiva.

- Se seu foco principal é minimizar custos: Opte por um forno que seja precisamente dimensionado para sua produção média, o que evita o desperdício de energia de um sistema superdimensionado e os atrasos de produção de um subdimensionado.

Em última análise, uma análise completa de sua produção necessária – não apenas das dimensões físicas – o guiará para o investimento em forno mais eficiente e lucrativo.

Tabela Resumo:

| Fator Chave | O Que Ele Determina | Por Que É Importante |

|---|---|---|

| Capacidade de Fusão (kg/lbs) | Quantidade de metal por lote | Corresponde ao seu maior tamanho de vazamento |

| Potência Nominal (kW) | Velocidade de fusão e produção | Define a produtividade e o tempo de resposta |

| Tipo de Metal | Energia necessária para a fusão | Impacta as necessidades de potência (por exemplo, alumínio vs. ferro) |

| Cronograma Operacional | Frequência de lotes e padrão de uso | Orienta o equilíbrio entre capacidade e potência |

Pronto para otimizar seu processo de fusão?

Escolher o tamanho certo do forno é fundamental para sua produtividade e lucratividade. Os especialistas da KINTEK são especializados em combinar equipamentos de laboratório como fornos de fusão às suas necessidades operacionais específicas, garantindo que você obtenha o equilíbrio perfeito de capacidade, potência e eficiência.

Atendemos laboratórios e instalações de produção fornecendo equipamentos confiáveis e de alto desempenho, adaptados aos seus metais e requisitos de produção.

Entre em contato hoje para uma consulta personalizada e deixe a KINTEK ajudá-lo a alcançar a máxima eficiência em suas operações de fusão.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra