Para obter o máximo de um processo PVD, você deve evitar usá-lo para aplicações onde o revestimento de superfícies sem linha de visão é crítico. Você não deve tratá-lo como uma solução de fabricação de baixo custo e alta velocidade, nem deve subestimar os requisitos operacionais para manuseio de peças e manutenção de equipamentos. Ignorar essas restrições geralmente leva a resultados ruins e estouros de orçamento.

As limitações centrais da Deposição Física de Vapor (PVD) decorrem de sua natureza como um processo de linha de visão conduzido a vácuo. Este princípio único dita quais geometrias de peças são adequadas, aumenta a complexidade operacional e, em última análise, define sua estrutura de custos.

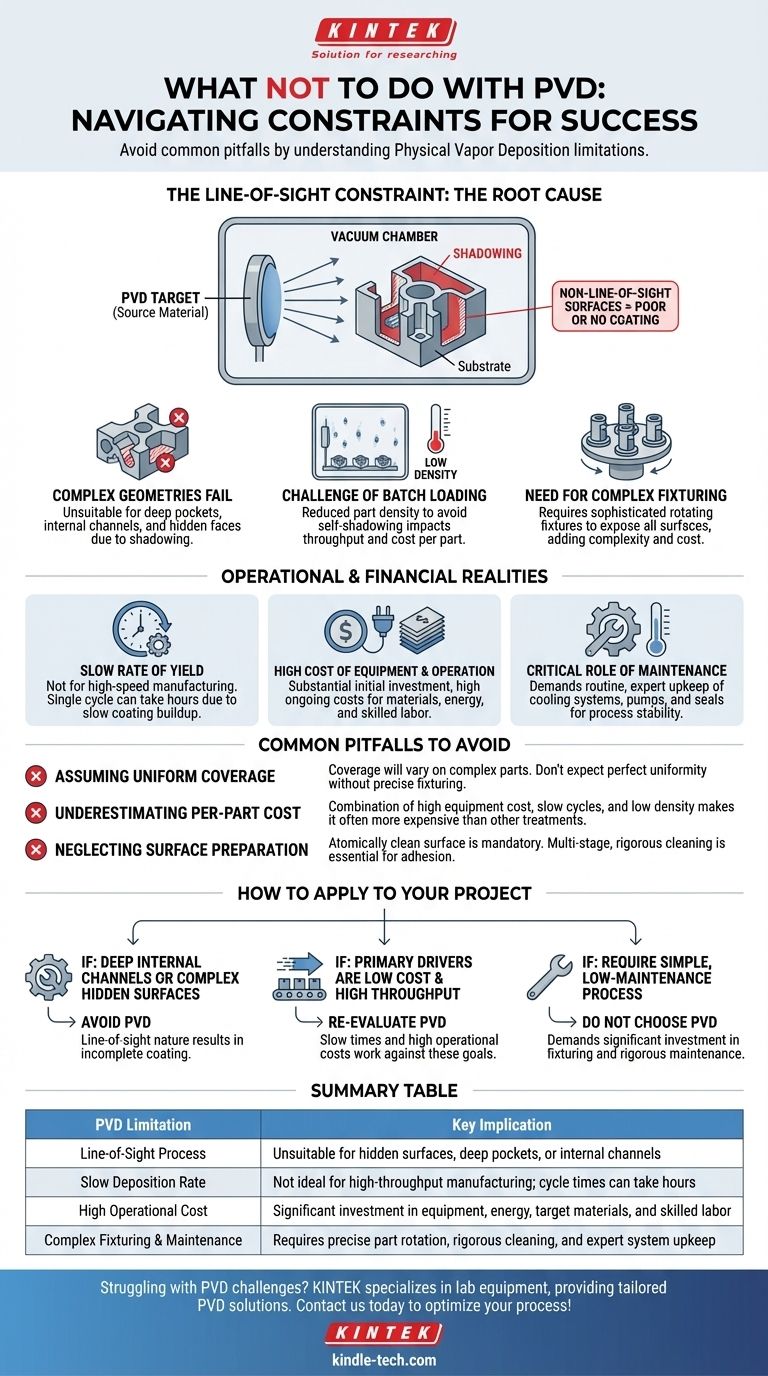

A Restrição de Linha de Visão: A Raiz da Maioria das Limitações

O PVD funciona bombardeando um material de origem (o "alvo") com íons em um vácuo, fazendo com que os átomos vaporizem e viajem em linha reta para revestir sua peça (o "substrato"). Entender esse trajeto de "linha de visão" é fundamental para evitar falhas comuns.

Por Que Geometrias Complexas Falham

Como o material de revestimento viaja em um caminho reto, qualquer superfície não diretamente visível para a fonte não será revestida. Este fenômeno é conhecido como sombreamento.

Isso torna o PVD inadequado para revestir o interior de tubos longos, cavidades profundas ou as faces ocultas de peças intrincadas. O revestimento será espesso nas superfícies expostas e fino ou inexistente nas superfícies "sombreadas".

O Desafio do Carregamento em Lotes

Para evitar que as peças se sombreiem mutuamente, elas devem ser carregadas na câmara PVD com uma densidade reduzida. Elas precisam ser espaçadas cuidadosamente para que o vapor de revestimento possa atingir todas as superfícies pretendidas.

Isso impacta diretamente a produtividade. Você não pode simplesmente encher a câmara. Essa baixa densidade de empacotamento contribui significativamente para o custo total por peça.

A Necessidade de Fixação Complexa

Para compensar o sombreamento em uma única peça, os componentes são frequentemente montados em dispositivos de fixação rotativos complexos ou carrosséis. Esses sistemas giram as peças durante o processo de revestimento para expor diferentes faces à fonte de vapor.

Embora eficaz, isso adiciona outra camada de complexidade e custo. O projeto e a operação desses dispositivos de fixação exigem significativa experiência técnica.

Compreendendo as Realidades Operacionais e Financeiras

Além de suas restrições físicas, o PVD apresenta desafios operacionais e financeiros específicos que você não deve ignorar durante o planejamento do projeto.

PVD Não é um Processo de Alta Velocidade

As referências observam uma taxa de rendimento lenta, o que significa que o revestimento se acumula muito lentamente. Dependendo do material e da espessura desejada, um único ciclo PVD pode levar várias horas.

Este não é um processo rápido de "mergulhar e secar". A baixa taxa de deposição é um aspecto fundamental que limita seu uso na fabricação de alta velocidade, a menos que vários sistemas caros sejam executados em paralelo.

O Alto Custo de Equipamentos e Operação

PVD é uma tecnologia inerentemente cara. O investimento de capital inicial para a câmara de vácuo, fontes de energia e sistemas de controle é substancial.

Os custos contínuos também são altos. Estes incluem o consumo de materiais alvo de alta pureza, uso significativo de energia e a necessidade de técnicos qualificados para operar e manter o equipamento.

O Papel Crítico da Manutenção

Os sistemas PVD são máquinas sofisticadas que exigem manutenção rotineira e especializada. Um sistema de resfriamento confiável é essencial para gerenciar o imenso calor gerado.

Além disso, as bombas de vácuo, vedações da câmara e fontes de energia exigem manutenção consistente para garantir a estabilidade do processo e resultados repetíveis. Você não deve presumir que o PVD é uma tecnologia de "configurar e esquecer".

Armadilhas Comuns a Evitar

Com base nessas limitações, várias concepções errôneas comuns levam a projetos PVD fracassados. Estar ciente delas é o primeiro passo para o sucesso.

Assumindo Cobertura Uniforme

O erro mais frequente é assumir que o PVD fornecerá um revestimento perfeitamente uniforme em uma peça complexa inteira. A menos que sua peça seja relativamente simples e fixada corretamente, a cobertura irá variar.

Subestimando o Custo por Peça

Não confunda PVD com uma alternativa de revestimento barata. A combinação de alto custo de equipamento, tempos de ciclo lentos, baixa densidade de lote e mão de obra qualificada significa que o custo por peça é frequentemente maior do que outros tratamentos de superfície.

Negligenciando a Preparação da Superfície

Os revestimentos PVD exigem uma superfície atomicamente limpa para aderir corretamente. Você não pode colocar uma peça diretamente de uma oficina mecânica em uma câmara PVD. Um processo de limpeza rigoroso e multiestágio é obrigatório, e você não deve cortar custos aqui.

Como Aplicar Isso ao Seu Projeto

Use essas restrições como um guia para determinar se o PVD é o caminho certo para seu objetivo específico.

- Se sua peça tiver canais internos profundos ou superfícies complexas e ocultas: Evite PVD, pois sua natureza de linha de visão resultará em revestimento incompleto e não funcional.

- Se seus principais motivadores são baixo custo e alta produtividade: Reavalie o PVD, pois os tempos de ciclo lentos, a baixa densidade de lote e os altos custos operacionais trabalham diretamente contra esses objetivos.

- Se você precisa de um processo simples e de baixa manutenção: Não escolha PVD, pois ele exige um investimento significativo em fixação complexa, controle de processo e manutenção rigorosa do equipamento.

Ao respeitar essas restrições fundamentais, você pode avaliar com precisão se o PVD é o investimento estratégico correto para sua aplicação.

Tabela Resumo:

| Limitação PVD | Implicação Chave |

|---|---|

| Processo de Linha de Visão | Inadequado para revestir superfícies ocultas, cavidades profundas ou canais internos |

| Taxa de Deposição Lenta | Não ideal para fabricação de alta produtividade; os tempos de ciclo podem levar horas |

| Alto Custo Operacional | Investimento significativo em equipamentos, energia, materiais alvo e mão de obra qualificada |

| Fixação e Manutenção Complexas | Requer rotação precisa da peça, limpeza rigorosa e manutenção especializada do sistema |

Com dificuldades para revestir geometrias complexas ou gerenciar altos custos por peça? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções PVD personalizadas que abordam seus desafios laboratoriais específicos. Nossos especialistas ajudam você a navegar por restrições técnicas, otimizar a fixação e garantir um desempenho confiável. Entre em contato conosco hoje para aumentar a eficiência do seu processo de revestimento e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura