Em sua essência, o recozimento é um tratamento térmico corretivo aplicado a uma ampla gama de metais que foram endurecidos ou estressados durante a fabricação. Os materiais mais comumente recozidos incluem vários aços (carbono, liga e inoxidável), superligas como o Inconel e metais não ferrosos como alumínio, latão e cobre. O processo é usado para restaurar a ductilidade e aliviar tensões internas, tornando o material mais fácil de trabalhar.

A principal conclusão é que o recozimento não é definido pelo produto final, mas pela condição do material. É um processo fundamental usado sempre que um metal se torna muito quebradiço devido à fabricação, exigindo um "reset" para um estado mais macio e maleável.

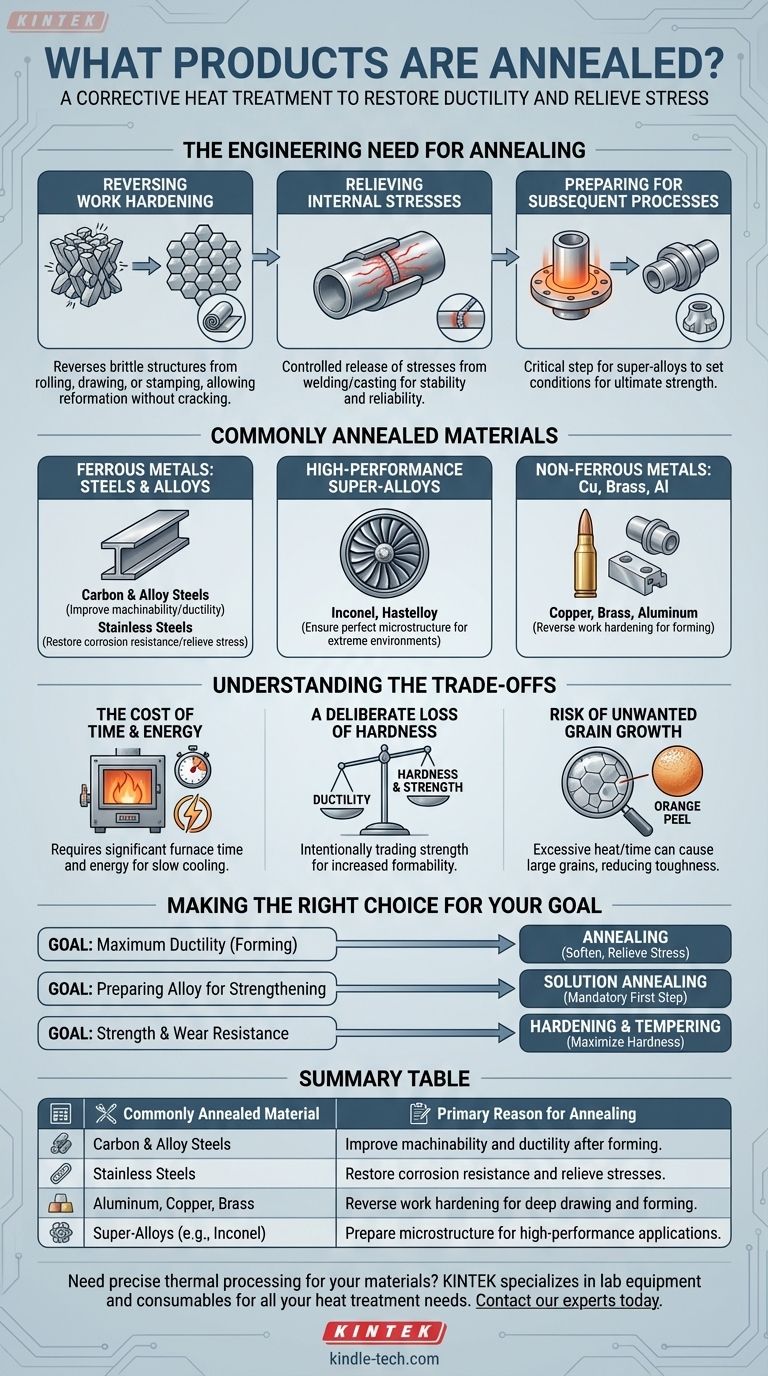

A Necessidade de Engenharia para o Recozimento

O recozimento não é uma etapa arbitrária; é uma solução precisa para problemas criados durante a fabricação de metais. Quando os metais são dobrados, esticados ou usinados, sua estrutura cristalina interna muda, levando ao aumento da dureza e da fragilidade.

Revertendo o Encruamento

Muitos processos de fabricação, como laminação, trefilação ou estampagem, causam o encruamento. Isso torna o metal mais forte, mas também significativamente menos dúctil.

O recozimento reverte isso aquecendo o metal, permitindo que a estrutura cristalina se reorganize em um estado mais uniforme e menos estressado. Isso possibilita operações de conformação subsequentes sem o risco de rachaduras.

Aliviando Tensões Internas

Processos como soldagem ou fundição podem introduzir tensões internas significativas dentro de um material. Essas tensões ocultas podem levar a falhas prematuras ou instabilidade dimensional ao longo do tempo.

Ao aquecer o material uniformemente e permitir que ele esfrie lentamente, o recozimento oferece uma maneira controlada de liberar essas tensões, resultando em um componente mais estável e confiável.

Preparando para Processos Subsequentes

Para certas ligas de alto desempenho, o recozimento é uma etapa preparatória crítica.

Por exemplo, aços de endurecimento por precipitação (como 17-4 ou 15-5 inoxidável) e superligas são frequentemente "recozidos em solução" para colocá-los na condição correta para um processo final de envelhecimento, que lhes confere sua resistência máxima.

Uma Visão Geral dos Materiais Comumente Recozidos

Embora o princípio seja universal, a aplicação do recozimento varia com base nas propriedades e uso pretendido do material.

Metais Ferrosos: Aços e Ligas

O aço e suas ligas são os materiais mais frequentemente recozidos. O processo é essencial para melhorar a usinabilidade de aços de alto carbono ou para tornar o aço-liga dúctil o suficiente para operações de conformação complexas.

Para aços inoxidáveis, o recozimento também desempenha um papel crucial na restauração da máxima resistência à corrosão, que pode ser comprometida durante a fabricação.

Superligas de Alto Desempenho

Materiais como Inconel e Hastelloy são usados em ambientes extremos onde a integridade do material não é negociável.

Essas ligas passam por ciclos de recozimento precisos, frequentemente em um forno a vácuo, para garantir uma microestrutura perfeita, livre de defeitos, antes de serem colocadas em serviço em aplicações aeroespaciais ou de processamento químico.

Metais Não Ferrosos: Cobre, Latão e Alumínio

Cobre e latão são conhecidos por encruarem muito rapidamente. Em processos como a trefilação profunda de um estojo de latão, o material deve ser recozido entre cada estágio de trefilação para evitar que se torne muito quebradiço e frature.

O alumínio também é frequentemente recozido para amolecê-lo para operações de conformação, especialmente para a produção de peças com formas complexas.

Compreendendo as Compensações

O recozimento é uma ferramenta poderosa, mas envolve compromissos claros e intencionais que os engenheiros devem considerar.

O Custo de Tempo e Energia

O processo de recozimento é definido por sua taxa de resfriamento lenta. Isso requer tempo significativo de forno e consumo de energia, adicionando tempo e custo ao ciclo de fabricação.

Uma Perda Deliberada de Dureza

O objetivo principal do recozimento é aumentar a ductilidade, o que ocorre à custa direta da dureza e da resistência à tração. Você está intencionalmente trocando resistência por conformabilidade.

Esta é uma distinção crítica de outros tratamentos térmicos como endurecimento e revenimento, onde o objetivo é maximizar a resistência.

Risco de Crescimento Indesejado de Grãos

A etapa final do recozimento envolve o crescimento de grãos, onde os cristais reformados no metal se expandem. Se a temperatura for muito alta ou o tempo de permanência for muito longo, esses grãos podem se tornar excessivamente grandes.

Grãos grandes podem reduzir a tenacidade do material e levar a um acabamento superficial ruim após a conformação, uma condição conhecida como "casca de laranja". O controle adequado é essencial para evitar isso.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um tratamento térmico é sobre combinar o processo com o resultado desejado. O recozimento é apenas uma ferramenta entre muitas.

- Se o seu foco principal é a ductilidade máxima para conformação: O recozimento é a escolha ideal para amolecer o material, aliviar o estresse e prevenir rachaduras durante a fabricação.

- Se o seu foco principal é preparar uma liga para o fortalecimento final: O recozimento em solução é a primeira etapa obrigatória para materiais de endurecimento por precipitação para garantir um tratamento térmico final bem-sucedido.

- Se o seu foco principal é a resistência e a resistência ao desgaste: Endurecimento e revenimento, e não recozimento, são os processos projetados para maximizar a dureza de um material.

Em última análise, o recozimento é a decisão estratégica de priorizar a trabalhabilidade e a integridade estrutural de um material em detrimento de sua resistência bruta.

Tabela Resumo:

| Material Comumente Recozido | Principal Razão para o Recozimento |

|---|---|

| Aços Carbono e Liga | Melhorar a usinabilidade e a ductilidade após a conformação. |

| Aços Inoxidáveis | Restaurar a resistência à corrosão e aliviar tensões. |

| Alumínio, Cobre, Latão | Reverter o encruamento para trefilação profunda e conformação. |

| Superligas (por exemplo, Inconel) | Preparar a microestrutura para aplicações de alto desempenho. |

Precisa de processamento térmico preciso para seus materiais? A KINTEK é especializada em equipamentos de laboratório e consumíveis para todas as suas necessidades de tratamento térmico. Seja você trabalhando com aço endurecido ou ligas de alto desempenho, nossas soluções garantem propriedades ideais do material. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a eficiência e o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor