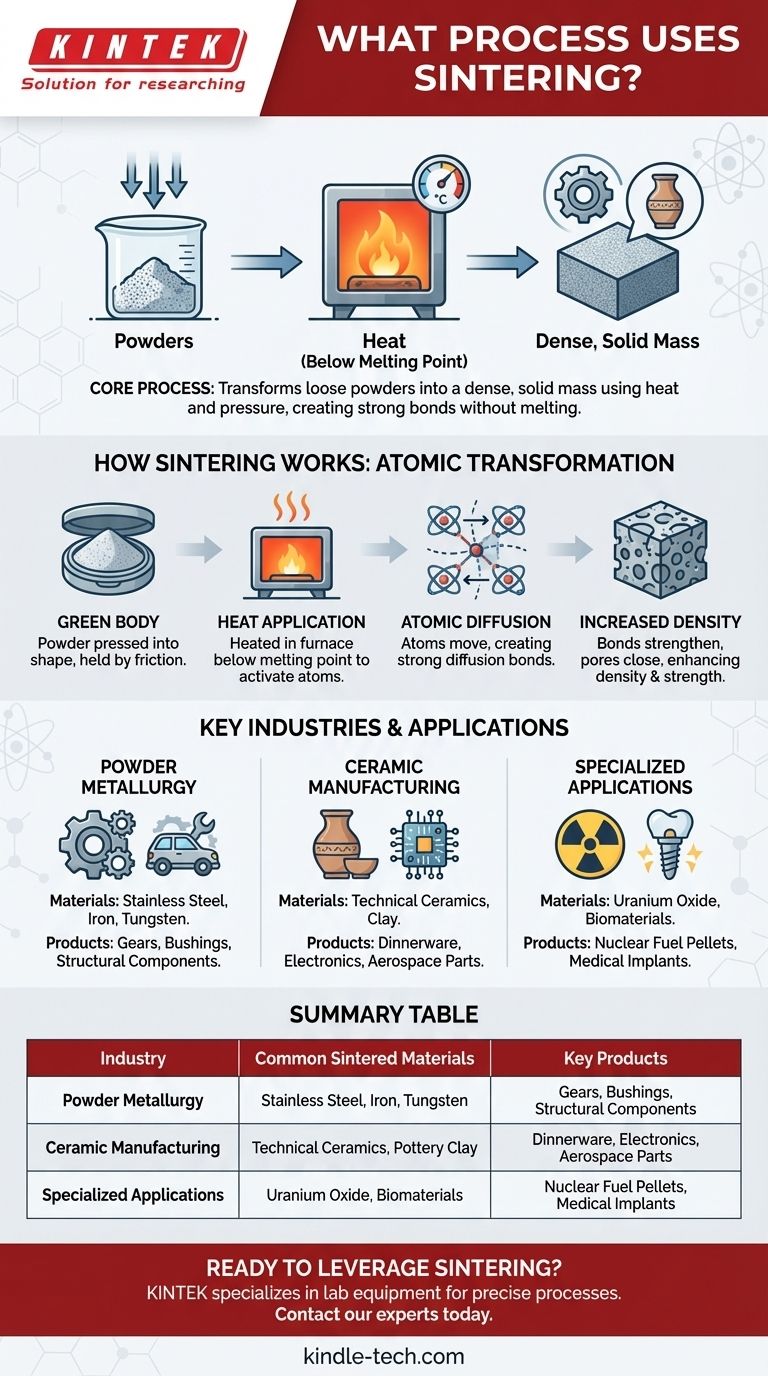

Em sua essência, a sinterização é um processo de fabricação que transforma pós soltos em uma massa densa e sólida. Ela consegue isso aplicando calor — a uma temperatura abaixo do ponto de fusão do material — e frequentemente pressão, fazendo com que as partículas individuais se liguem e se compactem. Esta técnica é fundamental para a metalurgia do pó na criação de peças metálicas e para a indústria cerâmica na produção de tudo, desde louças até componentes avançados.

A sinterização é a ponte essencial entre uma matéria-prima em pó e um produto final forte e denso. Seu valor único reside na capacidade de criar objetos sólidos a partir de materiais com pontos de fusão extremamente altos, realizando a fusão sem liquefação.

Como a Sinterização Funciona Fundamentalmente

A sinterização é um processo de transformação em nível atômico. Compreender as etapas revela como ela alcança resultados tão notáveis sem derreter o material base.

O Ponto de Partida: Um "Corpo Verde"

O processo começa pressionando um pó em uma forma desejada, muitas vezes chamada de "corpo verde" ou compacto. Nesta fase, o objeto é frágil, com suas partículas mantidas juntas apenas por atrito mecânico.

O Papel do Calor

O corpo verde é então aquecido em um forno de alta temperatura. Crucialmente, a temperatura permanece abaixo do ponto de fusão do material. Este calor fornece a energia necessária para ativar os átomos dentro das partículas.

Difusão Atômica e Ligação

A essas temperaturas elevadas, os átomos nos pontos de contato entre as partículas começam a se difundir, ou mover, através das fronteiras das partículas. Esse movimento cria fortes ligações de difusão, efetivamente soldando as partículas em seus pontos de contato.

O Resultado: Aumento da Densidade e Resistência

À medida que essas ligações se formam e se fortalecem, as áreas de contato entre as partículas crescem. Isso aproxima os centros das partículas, eliminando sistematicamente os pequenos poros e lacunas entre elas. O resultado é um aumento significativo na densidade, dureza e resistência geral do objeto.

Principais Indústrias que Dependem da Sinterização

A sinterização não é um processo de nicho; é um pilar de vários setores importantes da manufatura devido à sua versatilidade e capacidades únicas.

Metalurgia do Pó

Esta é uma das maiores aplicações da sinterização. É usada para criar peças complexas a partir de pós de aço inoxidável, materiais à base de ferro e metais refratários como tungstênio e molibdênio. É assim que muitas engrenagens, buchas e componentes estruturais para automóveis e máquinas são feitos.

Fabricação de Cerâmica

Desde a cerâmica tradicional até as cerâmicas técnicas avançadas, a sinterização é essencial. Ela confere aos produtos cerâmicos sua dureza e durabilidade. Isso inclui tudo, desde louças até os componentes cerâmicos de alto desempenho usados em eletrônicos e aeroespacial.

Aplicações Especializadas e de Alta Tecnologia

O poder da sinterização se estende a campos altamente especializados. É usada na indústria de combustível nuclear para criar pastilhas densas de óxido de urânio. É também uma rota de processamento chave para o desenvolvimento de novos biomateriais para implantes médicos em ambientes de laboratório.

Compreendendo as Trocas e Considerações

Embora poderosa, a decisão de usar a sinterização é baseada em um conjunto claro de vantagens e realidades práticas. Ela é escolhida especificamente porque outros métodos são menos adequados.

A Principal Vantagem: Materiais com Alto Ponto de Fusão

A maior força da sinterização é sua capacidade de fabricar peças a partir de materiais com pontos de fusão excepcionalmente altos. Tentar derreter e fundir materiais como tungstênio ou molibdênio é frequentemente impraticável ou proibitivamente caro, tornando a sinterização a escolha superior.

Forças Impulsoras e Variações de Processo

A eficiência da sinterização é impulsionada por forças que buscam diminuir o estado de energia do material, como a redução da energia livre de superfície. Para aprimorar isso, diferentes métodos foram desenvolvidos, incluindo Sinterização Convencional, Sinterização por Micro-ondas e Sinterização por Plasma de Faísca (SPS), cada um oferecendo benefícios únicos para materiais específicos.

A Necessidade de Acabamento Pós-Sinterização

Uma peça sinterizada raramente é o produto final. Devido à porosidade microscópica inerente, muitas peças passam por processos de acabamento. Estes podem incluir impregnação de óleo para rolamentos autolubrificantes, impregnação de resina para selar poros, ou galvanização e revestimento para melhorar a resistência à corrosão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da abordagem correta para a sinterização depende inteiramente do material e do resultado desejado da peça final.

- Se o seu foco principal é produzir peças industriais padrão de metal ou cerâmica: A sinterização convencional em forno de alta temperatura é o método mais estabelecido e amplamente utilizado.

- Se o seu foco principal é a pesquisa avançada de materiais ou a criação de biomateriais: Técnicas especializadas como a Sinterização por Plasma de Faísca (SPS) fornecem processamento mais rápido e propriedades únicas necessárias para o desenvolvimento de ponta.

- Se o seu foco principal é maximizar a durabilidade e o desempenho: Você deve planejar processos de acabamento pós-sinterização como impregnação ou revestimento para atingir as características de superfície e integridade necessárias.

Em última análise, a sinterização é um processo fundamental que permite a criação de componentes robustos a partir de materiais que, de outra forma, seriam quase impossíveis de formar.

Tabela Resumo:

| Indústria | Materiais Sinterizados Comuns | Principais Produtos |

|---|---|---|

| Metalurgia do Pó | Aço Inoxidável, Ferro, Tungstênio | Engrenagens, Buchas, Componentes Estruturais |

| Fabricação de Cerâmica | Cerâmicas Técnicas, Argila para Cerâmica | Louças, Eletrônicos, Peças Aeroespaciais |

| Aplicações Especializadas | Óxido de Urânio, Biomateriais | Pastilhas de Combustível Nuclear, Implantes Médicos |

Pronto para aproveitar a sinterização para o desenvolvimento de materiais do seu laboratório? A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para processos de sinterização precisos, desde a pesquisa até a produção. Nossa expertise pode ajudá-lo a criar componentes mais fortes e densos a partir de materiais com alto ponto de fusão. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Por que os tubos de quartzo são preferidos para a combustão de pó de cromo? Resistência superior ao calor e clareza óptica

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Qual é a função dos tubos de quartzo e dos sistemas de selagem a vácuo? Garanta a síntese da sua solução sólida de alta pureza

- Por que usar tubos de quartzo e selagem a vácuo para eletrólitos sólidos de sulfeto? Garante pureza e estequiometria

- Como um forno tubular industrial garante as condições de processo necessárias para dispositivos experimentais de fluidos supercríticos?