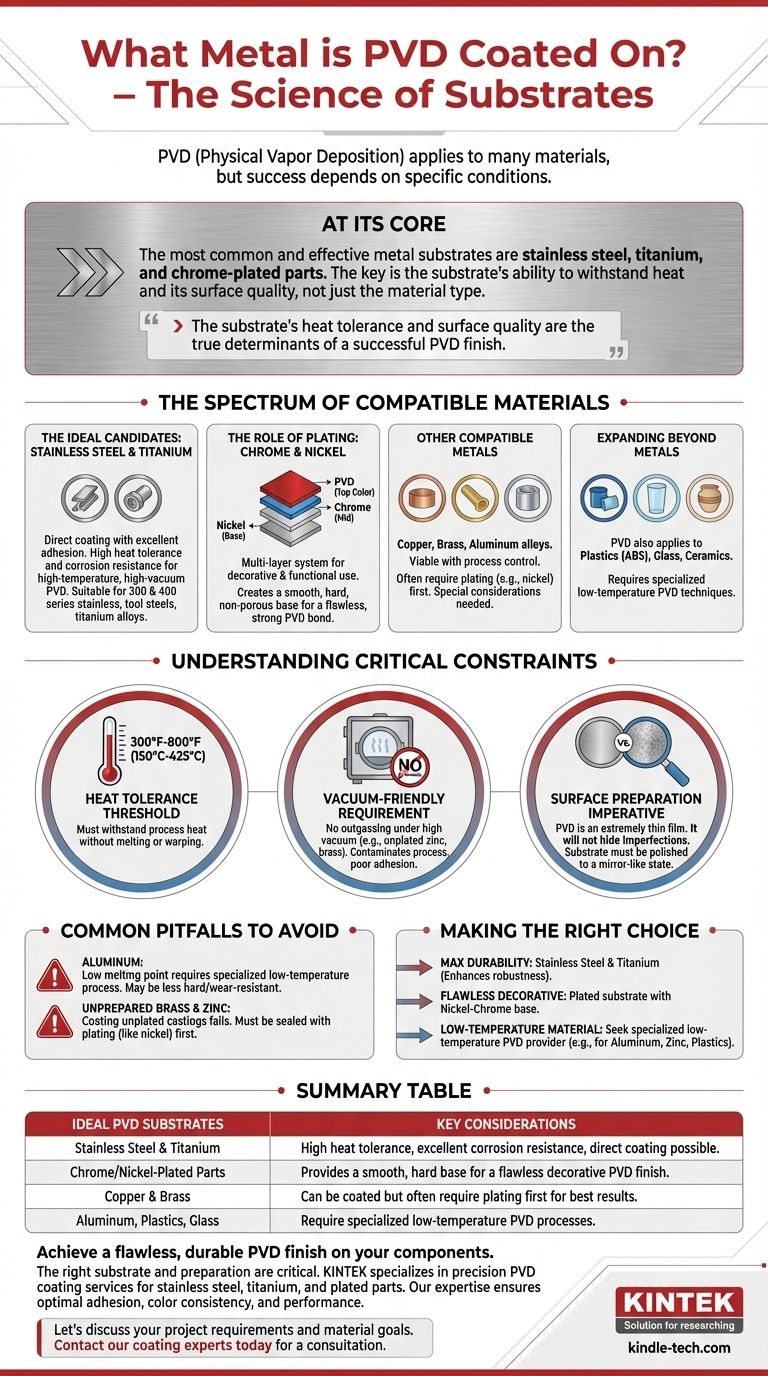

Em sua essência, a Deposição Física de Vapor (PVD) pode ser aplicada a uma gama excepcionalmente ampla de materiais, mas os substratos metálicos mais comuns e eficazes são aço inoxidável, titânio e peças cromadas. O sucesso do revestimento depende menos do metal específico e mais de sua capacidade de suportar as condições do processo, particularmente o calor, e de sua preparação de superfície.

Embora a lista de materiais possíveis seja longa, o fator crítico não é apenas o que pode ser revestido, mas como deve ser preparado. A tolerância ao calor e a qualidade da superfície do substrato são os verdadeiros determinantes de um acabamento PVD bem-sucedido.

O Espectro de Materiais Compatíveis

PVD é uma tecnologia versátil que não se limita a uma única classe de material. No entanto, certos metais e superfícies fornecem uma base ideal para um revestimento durável e esteticamente agradável.

Os Candidatos Ideais: Aço Inoxidável e Titânio

Aço inoxidável e titânio são as principais escolhas para revestimento PVD. O processo pode ser aplicado diretamente a esses metais com excelente adesão e resultados.

Seus altos pontos de fusão e resistência inerente à corrosão os tornam robustos o suficiente para lidar com o ambiente de alta temperatura e alto vácuo da câmara PVD sem problemas. A maioria dos graus, incluindo aços inoxidáveis das séries 300 e 400, aços ferramenta e ligas de titânio, são adequados.

O Papel do Revestimento: Cromo e Níquel

Para muitas aplicações decorativas e funcionais, os revestimentos PVD aderem melhor a materiais que foram previamente revestidos com níquel e/ou cromo.

Este sistema multicamadas (por exemplo, Níquel-Cromo-PVD) cria uma base excepcionalmente lisa, dura e não porosa. Isso garante que a camada de cor PVD final seja impecável e fortemente ligada, razão pela qual é comum em luminárias, peças automotivas e bens de consumo.

Outros Metais Compatíveis

Uma variedade de outros metais pode ser revestida com sucesso, embora alguns exijam um controle de processo mais cuidadoso.

Esta categoria inclui cobre, latão e ligas de alumínio. Esses metais não ferrosos são substratos viáveis, mas sua adequação geralmente depende do processo PVD específico que está sendo usado e se foram revestidos primeiro.

Expandindo Além dos Metais

É importante reconhecer que o PVD não é exclusivo para metais. O processo também pode ser aplicado a plásticos (como ABS), vidro e cerâmica. Isso requer técnicas PVD especializadas de baixa temperatura, mas demonstra a ampla aplicabilidade da tecnologia.

Compreendendo as Restrições Críticas

Simplesmente escolher um material compatível não é suficiente. O substrato deve atender a vários requisitos-chave para garantir um resultado de alta qualidade.

O Limiar de Tolerância ao Calor

A maioria dos processos PVD industriais envolve o aquecimento do substrato a temperaturas entre 300°F e 800°F (150°C a 425°C) para garantir a adesão e a estrutura adequadas do revestimento.

Qualquer material que esteja sendo revestido deve ser capaz de suportar essa temperatura sem derreter, empenar ou degradar. Esta é a principal razão pela qual alguns materiais são mais desafiadores do que outros.

O Requisito "Amigável ao Vácuo"

O PVD ocorre em uma câmara de alto vácuo. Materiais que "degaseificam" (liberam gases ou vapores presos) sob vácuo, como zinco não revestido ou certos tipos de latão, são inadequados.

Essa degaseificação contamina o ambiente de vácuo e interfere no processo de deposição, resultando em um revestimento de baixa qualidade e não aderente.

O Imperativo da Preparação da Superfície

O PVD é um filme extremamente fino que se adapta precisamente à superfície que cobre. Ele não esconderá nem preencherá arranhões, poros ou outras imperfeições.

Para um acabamento PVD liso e espelhado, o substrato deve primeiro ser polido para um estado igualmente liso e espelhado. O princípio é "lixo entra, lixo sai" — uma superfície ruim sempre resultará em um acabamento ruim.

Armadilhas Comuns a Evitar

Compreender as limitações é tão importante quanto conhecer as capacidades.

O Desafio com o Alumínio

Embora algumas fontes listem o alumínio como compatível, ele requer consideração especial. Seu baixo ponto de fusão o torna incompatível com os processos PVD padrão de alta temperatura.

Revestir alumínio é possível, mas exige um processo PVD especializado de baixa temperatura. Isso pode resultar em um revestimento que não é tão duro ou resistente ao desgaste quanto um equivalente de alta temperatura.

O Risco de Latão e Zinco Não Preparados

Como mencionado, tentar revestir peças fundidas de latão e zinco não revestidas ou inadequadamente preparadas é um ponto comum de falha. Esses materiais geralmente devem ser selados com uma camada de revestimento (como níquel) para torná-los compatíveis com o vácuo antes que o PVD possa ser aplicado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de substrato deve ser guiada pelo seu objetivo final para o produto.

- Se seu foco principal é máxima durabilidade e resistência à corrosão: Suas melhores opções são aço inoxidável e titânio, pois o revestimento PVD aprimora suas propriedades já robustas.

- Se seu foco principal é um acabamento decorativo impecável: Comece com um substrato que possa ser revestido e use uma camada base de níquel-cromo antes de aplicar a camada superior de PVD.

- Se seu foco principal é revestir um material de baixa temperatura: Você deve procurar um fornecedor de PVD que se especialize em processos de baixa temperatura adequados para substratos como alumínio, zinco ou plásticos.

Em última análise, um resultado PVD bem-sucedido começa com uma decisão informada sobre o material de base.

Tabela Resumo:

| Substratos PVD Ideais | Considerações Chave |

|---|---|

| Aço Inoxidável e Titânio | Alta tolerância ao calor, excelente resistência à corrosão, revestimento direto possível. |

| Peças Cromadas/Niqueladas | Fornece uma base lisa e dura para um acabamento PVD decorativo impecável. |

| Cobre e Latão | Podem ser revestidos, mas frequentemente requerem revestimento primeiro para melhores resultados. |

| Alumínio, Plásticos, Vidro | Requerem processos PVD especializados de baixa temperatura. |

Obtenha um acabamento PVD impecável e durável em seus componentes. O substrato e a preparação corretos são críticos para o sucesso do seu projeto. A KINTEK é especializada em serviços de revestimento PVD de precisão para uma ampla gama de materiais, incluindo aço inoxidável, titânio e peças revestidas. Nossa experiência garante adesão ideal, consistência de cor e desempenho para seus equipamentos de laboratório, ferramentas ou produtos de consumo.

Vamos discutir os requisitos do seu projeto e as metas de material. Entre em contato com nossos especialistas em revestimento hoje para uma consulta.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Como são revestidas as ferramentas com diamante? Obtenha Dureza Superior e Baixo Atrito para as Suas Ferramentas

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho