Não existe uma única temperatura de queima para todas as cerâmicas dentárias. A temperatura correta é ditada inteiramente pelo tipo específico de material cerâmico que está sendo usado, com uma vasta gama que abrange de aproximadamente 700°C para vidrados de baixa fusão a mais de 1500°C para a sinterização de zircônia de alta resistência. Usar a temperatura errada, mesmo por uma pequena margem, pode arruinar a resistência e as propriedades estéticas da restauração.

O princípio fundamental a entender é que a queima não se trata apenas de aquecer; é um processo térmico preciso que desenvolve a microestrutura final da cerâmica. A temperatura alvo específica desbloqueia o equilíbrio pretendido de resistência, translucidez e cor para aquele sistema de material exclusivo.

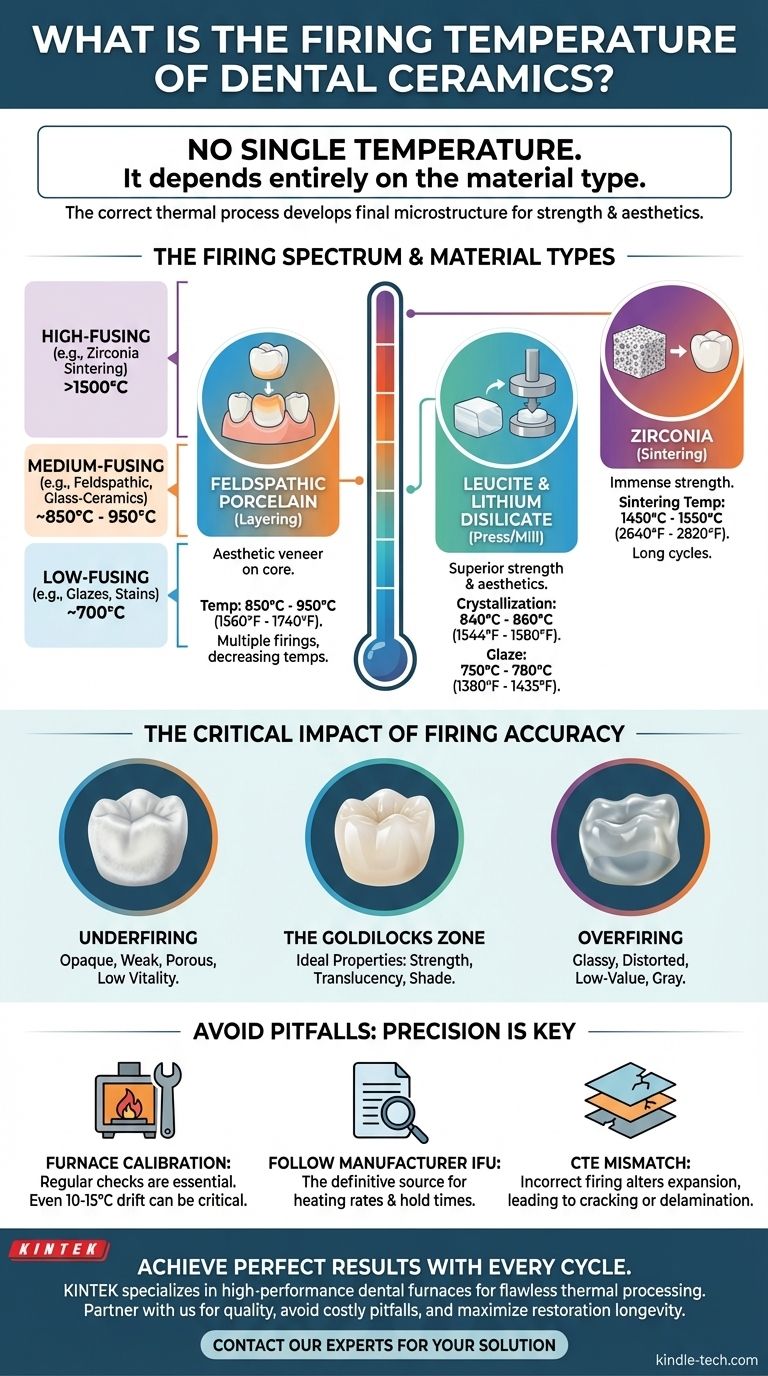

O Espectro de Queima: Por Que o Tipo de Material Determina a Temperatura

As cerâmicas dentárias não são um grupo monolítico. Elas são uma família de materiais, cada um com uma composição única e um ciclo térmico correspondente necessário para alcançar suas propriedades clínicas desejadas.

Porcelana Feldspática (Cerâmicas de Camadas)

Estes são materiais tradicionais à base de vidro, usados principalmente para construir a camada estética de revestimento sobre um núcleo mais forte (como metal ou zircônia).

Suas temperaturas de queima são relativamente baixas, geralmente situando-se entre 850°C e 950°C (1560°F - 1740°F). Múltiplas queimas são frequentemente necessárias, sendo cada queima subsequente (por exemplo, para mancha ou vidrado) realizada a uma temperatura ligeiramente mais baixa para evitar a distorção das camadas anteriores.

Leucita e Dissilicato de Lítio (Cerâmicas de Vidro Prensáveis/Mecanizáveis)

Estes materiais, como IPS Empress e IPS e.max, oferecem uma combinação superior de resistência e estética em comparação com a porcelana feldspática. Eles são processados de forma diferente.

Eles são primeiro prensados ou usinados e, em seguida, passam por um ciclo de queima de cristalização em torno de 840°C - 860°C (1544°F - 1580°F) para desenvolver sua estrutura cristalina final de alta resistência. Um vidrado de queima separado, de temperatura mais baixa, em torno de 750°C - 780°C (1380°F - 1435°F) é então aplicado para criar o brilho final da superfície.

Zircônia (Cerâmicas Policristalinas de Alta Resistência)

A zircônia está em uma classe própria. Ela não é "queimada" no sentido vítreo; ela é sinterizada. O material começa como um bloco poroso, semelhante a giz ("estado verde") e é aquecido a temperaturas extremamente altas.

Este processo de sinterização funde as partículas individuais de zircônia, fazendo com que a restauração encolha significativamente e ganhe sua imensa resistência. As temperaturas de sinterização são as mais altas em cerâmicas dentárias, geralmente variando de 1450°C a 1550°C (2640°F - 2820°F) e durando várias horas.

O Impacto Crítico da Precisão da Queima

Como as referências destacam, pequenos desvios do ciclo de queima ideal podem levar a grandes falhas clínicas. A temperatura controla diretamente o equilíbrio final das fases vítreas e cristalinas da cerâmica.

Queima Insuficiente: O Resultado Opaco e Fraco

Se a temperatura for muito baixa ou o tempo de permanência for muito curto, as partículas de cerâmica não se fundem completamente. Isso resulta em um material poroso e insuficientemente sinterizado que parece opaco, esbranquiçado e reflexivo, carecendo completamente da vitalidade de um dente natural. Também é significativamente mais fraco e mais propenso a fraturas.

Queima Excessiva: O Resultado Vítreo e Distorcido

Quando a temperatura é muito alta, a fase vítrea do material flui excessivamente. Isso pode fazer com que a restauração ceda e se distorça, arruinando o ajuste marginal. Esteticamente, ela se torna excessivamente translúcida, muitas vezes assumindo uma aparência acinzentada de baixo valor, pois luz demais passa através dela.

A "Zona Ideal": Alcançando Propriedades Ideais

Atingir a temperatura e o ciclo recomendados pelo fabricante é a única maneira de alcançar as propriedades pretendidas. Esta "Zona Ideal" garante o nível correto de fusão de partículas e crescimento de cristais, produzindo uma restauração com a resistência, translucidez e tonalidade desejadas.

Entendendo as Compensações e Armadilhas

Alcançar um ciclo de queima perfeito envolve mais do que apenas definir a temperatura correta no visor do forno.

A Calibração do Forno é Inegociável

A temperatura exibida na tela do seu forno pode facilmente desviar da temperatura real dentro do cadinho. Um desvio de apenas 10-15 graus pode ser suficiente para levar uma cerâmica de um estado ideal para um estado de queima excessiva ou insuficiente. A calibração regular usando kits de prata ou outros kits de calibração é essencial para resultados previsíveis.

Seguindo as Instruções do Fabricante (IFU)

As faixas de temperatura fornecidas aqui são diretrizes gerais. As Instruções de Uso (IFU) fornecidas pelo fabricante do material são a fonte definitiva da verdade. Sempre siga suas recomendações específicas para taxas de aquecimento, temperaturas alvo e tempos de permanência.

Incompatibilidade do Coeficiente de Expansão Térmica (CTE)

A queima incorreta não afeta apenas a estética; ela altera as propriedades físicas de um material, incluindo seu Coeficiente de Expansão Térmica (CTE). Se você estiver aplicando camadas de uma cerâmica sobre outra (por exemplo, porcelana sobre um núcleo de zircônia), um CTE alterado pode criar estresse interno, levando a rachaduras, lascas ou delaminação tardias da camada de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Seu protocolo de queima deve ser adaptado ao seu material e ao seu objetivo clínico.

- Se o seu foco principal for estética com porcelana em camadas: Sua chave é executar múltiplas queimas precisas e de baixa temperatura para construir cor e forma sem distorcer as camadas subjacentes.

- Se o seu foco principal for resistência com zircônia monolítica: Sua chave é um ciclo de sinterização de alta temperatura totalmente calibrado para garantir a densificação completa e a máxima resistência à fratura.

- Se o seu foco principal for eficiência com cerâmicas prensáveis: Sua chave é seguir estritamente o processo de duas etapas de prensagem e, em seguida, queima de vidrado para garantir o ajuste, a resistência e o acabamento superficial ideais.

Dominar a ciência do processamento térmico é fundamental para produzir restaurações dentárias duráveis e realistas.

Tabela de Resumo:

| Tipo de Cerâmica | Faixa de Temperatura Típica de Queima | Propósito Principal |

|---|---|---|

| Porcelana Feldspática | 850°C - 950°C (1560°F - 1740°F) | Revestimento estético em camadas |

| Leucita e Dissilicato de Lítio | 840°C - 860°C (Cristalização) | Resistência e estética para cerâmicas prensáveis/mecanizáveis |

| Zircônia | 1450°C - 1550°C (2640°F - 2820°F) | Sinterização para resistência máxima |

Alcance Resultados Perfeitos com Cada Ciclo de Queima

A precisão é inegociável em cerâmicas dentárias. A KINTEK é especializada em fornos dentários de alto desempenho e consumíveis projetados para um processamento térmico impecável. Se você está trabalhando com porcelana em camadas, cerâmicas prensáveis ou zircônia de alta resistência, nosso equipamento oferece a precisão e a confiabilidade que seu laboratório exige.

Deixe a KINTEK ser sua parceira em qualidade:

- Garanta controle preciso da temperatura para resistência e estética ideais.

- Evite as armadilhas custosas da queima insuficiente e excessiva.

- Maximize a longevidade e o desempenho de suas restaurações.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para seus materiais cerâmicos específicos e objetivos clínicos.

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o modo de falha mais frequentemente associado aos implantes dentários de cerâmica? Compreendendo o Risco de Fratura

- Que métodos são usados para controlar a temperatura na sinterização de zircônia dentária? Alcance Resultados Precisos com KINTEK

- O que faz um forno odontológico? Obtenha Restaurações Dentárias Perfeitas e Realistas

- Qual é o tempo de sinterização para coroas de zircônia? Domine o Compromisso entre Velocidade e Resistência

- Quais propriedades das peças de zircônia dentária são afetadas pela temperatura de sinterização? Domine a Precisão Térmica