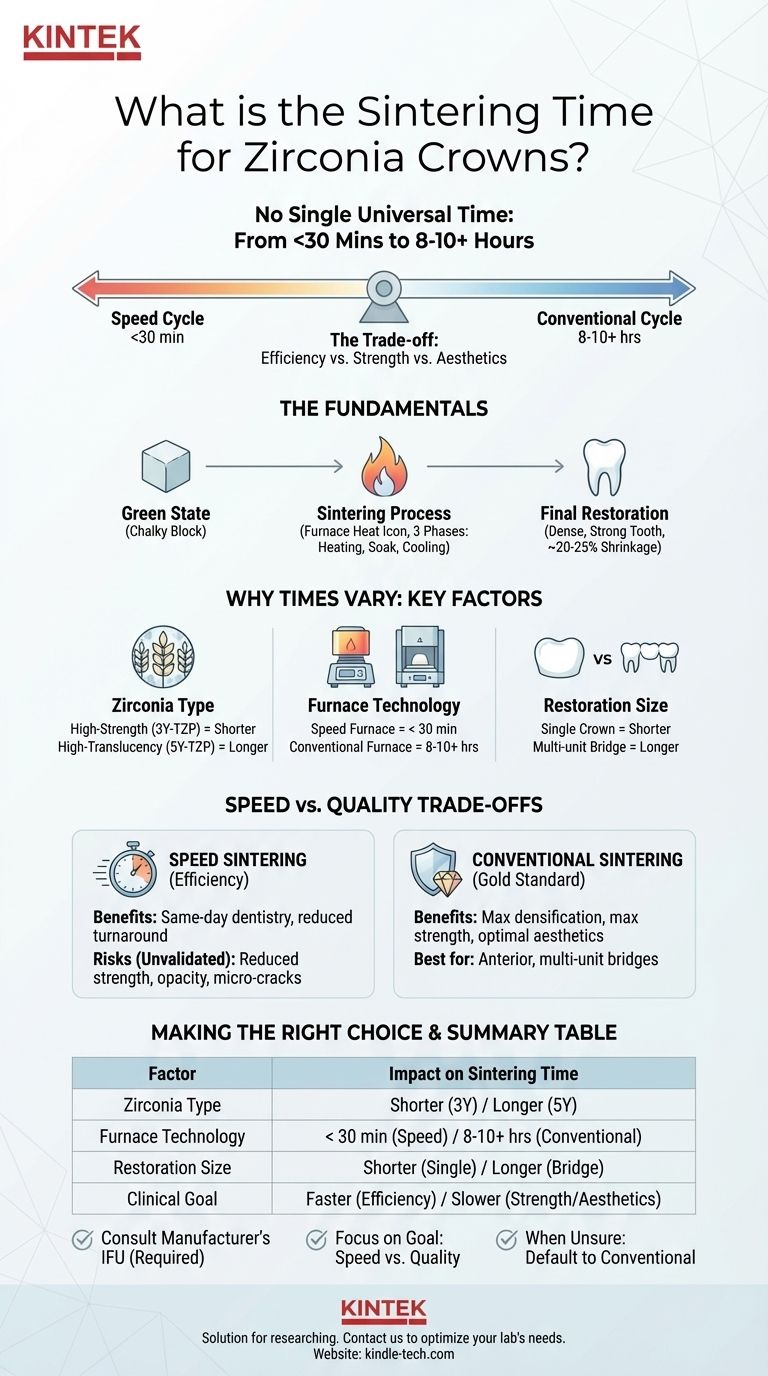

A resposta curta é que não existe um único tempo de sinterização universal para todas as coroas de zircônia. A duração é ditada inteiramente pela marca e tipo específicos de zircônia, pelo forno utilizado e pelas propriedades desejadas da restauração final. Os ciclos de sinterização podem variar de um ciclo de "velocidade" de menos de 30 minutos a um ciclo convencional que dura mais de 8 a 10 horas.

O princípio fundamental a ser compreendido é que o tempo de sinterização representa um compromisso crítico entre a eficiência clínica, a resistência mecânica e a estética final. Escolher o ciclo correto não se trata de encontrar um número, mas de alinhar o protocolo do fabricante com seu objetivo clínico específico.

Os Fundamentos da Sinterização da Zircônia

A sinterização é o processo crítico de tratamento térmico que transforma um bloco de zircônia esfarelento e superdimensionado (o "estado verde") em uma restauração dentária final densa e forte. Este processo é essencial para alcançar as propriedades clínicas pretendidas do material.

O Propósito da Sinterização

O objetivo principal da sinterização é reduzir a porosidade e aumentar drasticamente a densidade da cerâmica. Isso é conseguido aquecendo o material a uma alta temperatura específica, mantendo-o nessa temperatura e, em seguida, resfriando-o cuidadosamente.

O Fator de Encolhimento

Durante este processo, a zircônia sofre uma quantidade previsível e significativa de encolhimento, muitas vezes em torno de 20-25%. O software CAD/CAM leva em conta esse encolhimento projetando uma restauração superdimensionada que, após a sinterização, encolhe para as dimensões exatas pretendidas.

As Três Fases de um Ciclo de Sinterização

Um programa de sinterização completo consiste em três fases distintas:

- Aquecimento: Um aumento controlado da temperatura para evitar choque térmico.

- Sinterização: Uma "imersão" ou "manutenção" na temperatura de pico (por exemplo, 1450°C - 1550°C), onde ocorre a densificação.

- Resfriamento: Uma redução controlada da temperatura até a temperatura ambiente para evitar fraturas.

Por Que os Tempos de Sinterização Variam: Fatores Chave

A ampla variação nos tempos de sinterização não é arbitrária. É uma função da ciência dos materiais, das capacidades do equipamento e das exigências físicas da restauração.

Geração de Zircônia e Translucidez

Diferentes gerações de zircônia têm diferentes composições químicas e estruturas de grãos. Zircônias de alta resistência e opacas (como 3Y-TZP) podem geralmente tolerar ciclos mais rápidos. Em contraste, zircônias altamente translúcidas e estéticas (como 5Y-TZP) são mais sensíveis ao protocolo de sinterização e geralmente exigem ciclos mais longos e lentos para atingir suas propriedades ópticas ideais sem comprometer a resistência.

Tecnologia do Forno

O tipo de forno de sinterização é um fator determinante importante. Fornos de "velocidade" modernos usam tecnologia de micro-ondas ou indução avançada para aquecer e resfriar materiais muito mais rapidamente do que os fornos tradicionais de aquecimento por resistência. No entanto, você só pode usar um ciclo de velocidade se tanto o forno quanto o material de zircônia específico tiverem sido validados para esse processo.

Tamanho e Extensão da Restauração

O calor deve penetrar em toda a restauração uniformemente, da superfície ao núcleo. Uma coroa pequena de unidade única pode ser aquecida e resfriada muito mais rapidamente do que uma ponte grande de múltiplas unidades. Acelerar o processo em uma ponte de grande extensão corre o risco de sinterização irregular, levando a tensões internas e um maior potencial de falha prematura.

Compreendendo os Compromissos: Velocidade vs. Qualidade

A decisão de usar um ciclo de sinterização rápido ou lento é uma decisão clínica e de negócios com consequências claras.

O Apelo da Sinterização Rápida

O principal benefício da sinterização rápida é a eficiência. Ela permite a odontologia no mesmo dia e reduz drasticamente o tempo de resposta para coroas fabricadas em laboratório. Para uma única coroa posterior, um ciclo de velocidade validado pode fornecer uma restauração clinicamente aceitável em uma fração do tempo.

Os Riscos de Apressar o Processo

Usar um ciclo de velocidade não validado, ou apressar um material que não foi projetado para isso, pode ser prejudicial. Os riscos potenciais incluem redução da resistência à flexão, comprometimento da translucidez (fazendo a coroa parecer mais opaca e menos vital) e introdução de microfissuras devido ao choque térmico. Esses problemas podem levar a um resultado inestético ou, pior, a uma falha catastrófica da restauração.

Sinterização Convencional: O Padrão Ouro

Por décadas, ciclos de sinterização longos e lentos têm sido o padrão ouro por uma razão. Este método garante a densificação mais completa, maximiza a resistência à flexão e realça as melhores qualidades estéticas possíveis do material. Para casos anteriores ou pontes de múltiplas unidades, um ciclo convencional é quase sempre a escolha mais segura e previsível.

Fazendo a Escolha Certa para o Seu Objetivo

Sempre comece consultando as instruções de uso (IFU) do fabricante para sua zircônia específica. Os tempos de ciclo validados fornecidos não são sugestões; são requisitos para alcançar as propriedades declaradas.

- Se o seu foco principal for resistência e estética máximas (por exemplo, uma ponte de grande extensão): Use o ciclo de sinterização longo e convencional recomendado pelo fabricante.

- Se o seu foco principal for um retorno rápido no mesmo dia para uma unidade posterior única: Use uma combinação de zircônia e forno especificamente validada e aprovada para sinterização rápida.

- Se você tiver alguma dúvida ou estiver trabalhando com um novo material: Opte pelo ciclo de sinterização padrão e convencional para garantir a mais alta qualidade e segurança.

Em última análise, dominar o processo de sinterização é seguir precisamente os protocolos validados para fornecer uma restauração segura, forte e bonita.

Tabela de Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Tipo de Zircônia | Alta resistência (3Y-TZP) = Ciclo mais curto; Alta translucidez (5Y-TZP) = Ciclo mais longo |

| Tecnologia do Forno | Forno Rápido = < 30 min; Forno Convencional = 8-10+ horas |

| Tamanho da Restauração | Coroa Única = Ciclo mais curto; Ponte de Múltiplas Unidades = Ciclo mais longo |

| Objetivo Clínico | Compromisso Velocidade/Resistência: Ciclos mais rápidos para eficiência, ciclos mais lentos para resistência/estética máximas |

Alcance resultados de sinterização perfeitos todas as vezes. O equipamento de laboratório correto é fundamental para restaurações de zircônia previsíveis e de alta qualidade. A KINTEK é especializada em fornos dentários de precisão e consumíveis projetados para laboratórios de prótese dentária. Se você precisa de um forno rápido para odontologia no mesmo dia ou de um forno convencional para máxima resistência e estética, nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para seu fluxo de trabalho e materiais.

Entre em contato conosco hoje para discutir as necessidades do seu laboratório e garantir que seu processo de sinterização esteja otimizado para o sucesso. Entre em contato através do nosso formulário de contato.

Guia Visual

Produtos relacionados

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como os fornos de prensagem dentária são usados com tecnologias dentárias modernas? Otimize o seu fluxo de trabalho digital CAD/CAM

- Quais propriedades das peças de zircônia dentária são afetadas pela temperatura de sinterização? Domine a Precisão Térmica

- Qual é a temperatura de queima da cerâmica dentária? Um Guia para o Processamento Térmico Preciso

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o modo de falha mais frequentemente associado aos implantes dentários de cerâmica? Compreendendo o Risco de Fratura