Na engenharia moderna e na ciência dos materiais, as técnicas de deposição por vapor são um conjunto fundamental de processos usados para aplicar revestimentos extremamente finos e de alto desempenho a uma superfície, conhecida como substrato. Todas essas técnicas operam com base em um princípio simples: um material sólido é convertido em vapor, transportado e, em seguida, condensado de volta em uma película sólida no objeto alvo. As principais famílias dessas técnicas são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD).

A diferença fundamental entre as técnicas de deposição reside em como o material de origem é transformado em vapor. A Deposição Física de Vapor (PVD) usa meios físicos, como calor ou bombardeamento de íons, para criar o vapor, enquanto a Deposição Química de Vapor (CVD) usa reações químicas entre gases precursores.

Os Dois Pilares da Deposição por Vapor

Para entender essas técnicas, é melhor começar com a distinção de alto nível entre as abordagens física e química. Essa escolha determina o equipamento, as condições do processo e as propriedades finais da película.

Deposição Física de Vapor (PVD): A Abordagem de "Força Física"

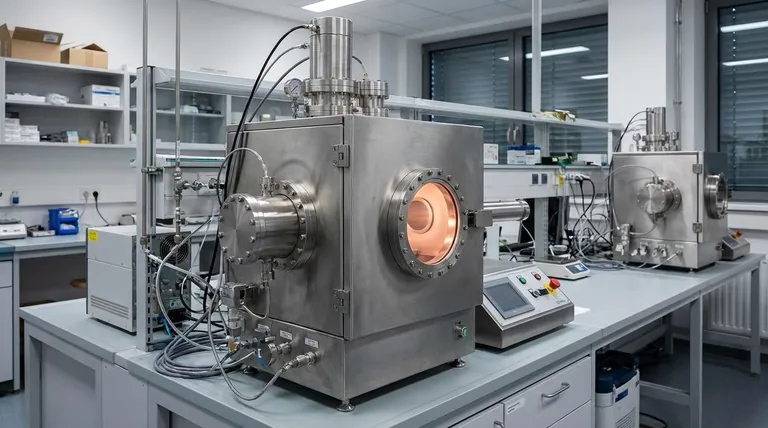

PVD abrange métodos nos quais o material a ser depositado é fisicamente transformado em vapor. Isso ocorre dentro de uma câmara de alto vácuo, o que permite que as partículas de vapor viajem diretamente para o substrato sem colidir com moléculas de ar.

Existem dois métodos dominantes de PVD: evaporação térmica e pulverização catódica (sputtering).

Evaporação térmica é como ferver um metal no vácuo. O material de origem é aquecido até vaporizar, e esse vapor viaja e se condensa no substrato mais frio, formando uma película.

Pulverização catódica (Sputtering) é mais como uma jateamento de areia microscópico. Íons de alta energia são disparados contra um "alvo" sólido do material desejado. Essas colisões removem fisicamente átomos do alvo, que então se depositam no substrato.

Deposição Química de Vapor (CVD): A Abordagem de "Reação Química"

CVD é fundamentalmente diferente. Em vez de vaporizar fisicamente um sólido, este método introduz um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases se decompõem ou reagem entre si na superfície do substrato aquecido, deixando para trás uma película sólida do material desejado. Os subprodutos da reação são então bombeados para fora. Este método depende inteiramente da dissociação de espécies gasosas para construir a película.

Uma Análise Mais Detalhada das Técnicas PVD

Como o PVD é amplamente utilizado, vale a pena entender as variações dentro de suas categorias principais. A escolha geralmente depende das propriedades da película necessárias e do material que está sendo depositado.

Métodos de Evaporação Térmica

A principal diferença entre as técnicas de evaporação térmica é simplesmente a fonte de calor utilizada.

- Evaporação Térmica Resistiva: Usa uma fonte de calor resistiva (como um filamento quente) para aquecer e evaporar o material.

- Evaporação por Feixe de Elétrons: Um feixe focado de elétrons de alta energia aquece e evapora o material de origem com grande precisão.

- Aquecimento Indutivo: Energia de radiofrequência (RF) é passada por uma bobina, induzindo correntes parasitas que aquecem um cadinho contendo o material.

Métodos de Pulverização Catódica (Sputtering)

As técnicas de pulverização catódica são valorizadas por criar películas excepcionalmente densas e aderentes.

Pulverização catódica por feixe de íons é considerada uma técnica PVD de primeira linha. Ela oferece um controle extremamente preciso sobre as propriedades da película, resultando em revestimentos lisos e densos que são críticos para aplicações avançadas como óptica e eletrônica.

Compreendendo as Compensações (Trade-offs)

A escolha de uma técnica de deposição é uma questão de equilibrar os requisitos de qualidade da película, compatibilidade do material e formato do substrato.

PVD: Precisão de Linha de Visada

PVD é um processo de "linha de visada", o que significa que o vapor viaja em linha reta da fonte para o substrato.

Isso o torna ideal para revestir superfícies planas com alta pureza e precisão. No entanto, ele tem dificuldade em revestir uniformemente formas complexas tridimensionais com reentrâncias ou superfícies ocultas.

CVD: Capacidade de Revestimento Conforme

Como o CVD usa gases que podem fluir ao redor de um objeto, sua maior força é produzir revestimentos altamente conformes.

Ele pode revestir uniformemente formas intrincadas e complexas, o que é impossível com PVD de linha de visada. A compensação é, muitas vezes, temperaturas de processo mais altas e manuseio químico mais complexo.

Fazendo a Escolha Certa para o Seu Objetivo

As aplicações para essas películas são vastas, desde aumentar a vida útil de ferramentas de usinagem até criar as camadas intrincadas em um microprocessador. Seu objetivo específico determinará o melhor caminho a seguir.

- Se o seu foco principal é depositar um metal puro ou liga em uma superfície relativamente plana com alta precisão: Técnicas PVD como pulverização catódica ou evaporação por feixe de elétrons são a escolha superior.

- Se o seu foco principal é revestir uniformemente um objeto 3D complexo ou criar uma película a partir de um composto químico específico: CVD é quase sempre a abordagem necessária.

- Se o seu foco principal é alcançar a maior densidade, pureza e suavidade de película possíveis para aplicações sensíveis: Métodos PVD avançados, como a pulverização catódica por feixe de íons, oferecem controle incomparável.

Compreender essa distinção fundamental entre físico versus químico é a chave para selecionar a ferramenta certa para qualquer desafio de material avançado.

Tabela Resumo:

| Técnica | Princípio | Vantagem Principal | Ideal Para |

|---|---|---|---|

| PVD (Física) | Vaporização física de material sólido | Alta pureza, controle preciso | Superfícies planas, metais/ligas puros |

| CVD (Química) | Reação química de gases precursores | Revestimento uniforme de formas 3D complexas | Peças intrincadas, películas compostas |

Precisa de orientação especializada na seleção da técnica de deposição correta para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição por vapor. Nossa equipe pode ajudá-lo a escolher a solução PVD ou CVD ideal para alcançar qualidade de película superior, melhorar o desempenho do revestimento e acelerar sua pesquisa de materiais. Entre em contato conosco hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação