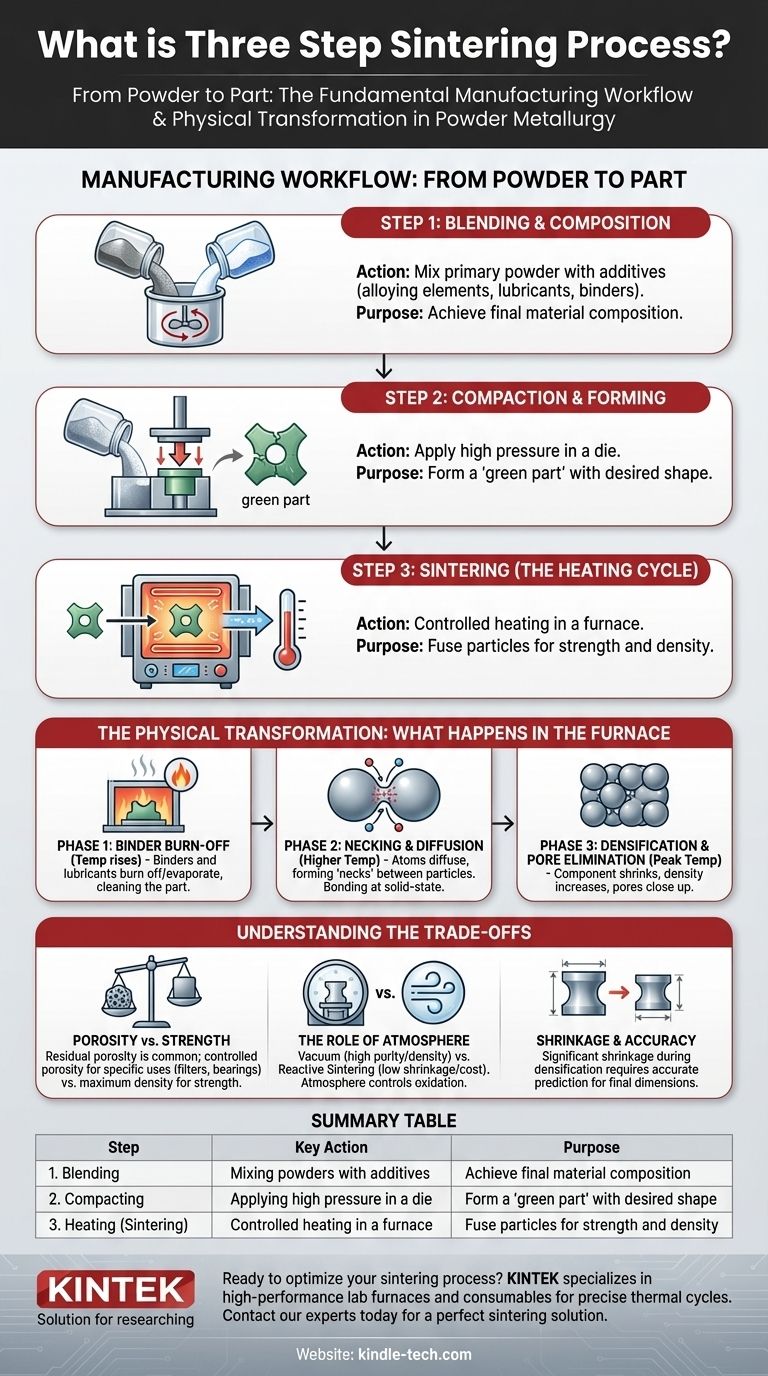

Na metalurgia do pó, o processo de sinterização em três etapas refere-se às fases fundamentais de fabricação de Mistura, Compactação e Aquecimento. Esta sequência transforma pós soltos num componente sólido de alta densidade. Ao aplicar pressão e depois calor a uma temperatura abaixo do ponto de fusão do material, as partículas individuais são forçadas a ligar-se e fundir-se, reduzindo drasticamente o espaço poroso entre elas.

Embora frequentemente descrito como um processo de fabricação em três etapas (Mistura, Compactação, Aquecimento), a verdadeira transformação ocorre durante a própria etapa de aquecimento, que envolve as suas próprias fases físicas distintas. Compreender tanto o fluxo de trabalho de alto nível quanto a física de micro-nível é fundamental para controlar as propriedades finais de uma peça sinterizada.

O Fluxo de Trabalho de Fabricação: Do Pó à Peça

A forma mais comum de descrever o processo de sinterização é como um fluxo de trabalho de fabricação em três etapas. Esta perspetiva foca-se nas ações práticas necessárias para transformar o pó bruto num componente acabado.

Etapa 1: Mistura e Composição

Esta etapa inicial é onde a ciência dos materiais acontece. O pó metálico ou cerâmico primário é precisamente misturado com outros elementos.

Estas adições podem incluir elementos de liga para aumentar a resistência ou a resistência à corrosão, lubrificantes para auxiliar no processo de compactação, ou um aglomerante temporário para manter a forma unida antes do aquecimento. A composição final desta mistura dita as propriedades da peça acabada.

Etapa 2: Compactação e Formação

O pó misturado é colocado num molde e submetido a alta pressão. Este processo de compactação força as partículas a um contacto próximo, formando um objeto frágil conhecido como "peça verde".

Esta peça verde tem a forma e as dimensões desejadas, mas possui uma resistência mecânica muito baixa. É densa o suficiente para ser manuseada, mas requer a etapa final de aquecimento para atingir a sua durabilidade pretendida.

Etapa 3: Sinterização (O Ciclo de Aquecimento)

A peça verde é colocada num forno de atmosfera controlada e aquecida. A temperatura é elevada a um ponto específico abaixo do ponto de fusão do material, mas alto o suficiente para iniciar a ligação atómica.

Durante este ciclo térmico, as partículas fundem-se, a peça encolhe e a sua densidade aumenta significativamente, resultando num componente final sólido e forte.

A Transformação Física: O Que Acontece no Forno

Embora o aquecimento seja uma única "etapa" de fabricação, ele envolve várias fases físicas distintas. Compreender estas fases é fundamental para controlar o resultado.

Fase 1: Queima do Aglomerante

À medida que a temperatura do forno aumenta inicialmente, quaisquer aglomerantes temporários (como cera ou polímeros) ou lubrificantes misturados no pó são queimados ou evaporados.

Esta etapa limpa a peça, deixando para trás apenas as partículas metálicas ou cerâmicas primárias. A atmosfera no forno é controlada para garantir que este processo ocorra sem impactar negativamente o material.

Fase 2: Formação de Pescoços e Difusão

À medida que a temperatura sobe, os átomos nos pontos de contacto entre as partículas de pó tornam-se altamente móveis. Esta mobilidade permite que os átomos se difundam através das fronteiras, formando pequenas pontes ou "pescoços" entre partículas adjacentes.

Este é o cerne do processo de sinterização. O material não derrete em líquido; em vez disso, liga-se a nível de estado sólido, muito parecido com duas bolhas de sabão que se fundem no seu ponto de contacto.

Fase 3: Densificação e Eliminação de Poros

À medida que os pescoços crescem, puxam as partículas para mais perto, fazendo com que todo o componente encolha e se torne mais denso. Os pequenos vazios ou poros entre as partículas de pó originais fecham-se gradualmente.

A duração e a temperatura máxima do ciclo de aquecimento determinam a extensão desta densificação. Tempos mais longos ou temperaturas mais altas resultam numa peça mais densa e forte, mas também num maior encolhimento.

Compreendendo as Compensações

A sinterização é um processo poderoso, mas envolve compensações críticas que os engenheiros devem gerir.

Porosidade vs. Resistência

Embora a sinterização reduza drasticamente a porosidade, raramente a elimina completamente. Uma pequena quantidade de porosidade residual é comum em peças sinterizadas. Isso pode ser uma fraqueza, mas em algumas aplicações, como rolamentos autolubrificantes ou filtros, a porosidade controlada é uma característica desejada.

O Papel da Atmosfera

O processo é altamente sensível à atmosfera do forno. A sinterização a vácuo remove gases e previne a oxidação, levando a produtos de alta pureza e alta densidade. Em contraste, a sinterização reativa usa um gás reativo para formar um novo composto durante o aquecimento, o que pode oferecer benefícios como baixa contração e menor custo de produção.

Contração e Precisão Dimensional

Como a sinterização envolve densificação, a peça encolherá durante o ciclo de aquecimento. Esta contração deve ser precisamente prevista e considerada no projeto inicial do molde para atingir as dimensões finais desejadas.

Como Aplicar Isto ao Seu Projeto

A sua escolha dos parâmetros do processo depende inteiramente dos objetivos para o seu componente final.

- Se o seu foco principal é criar formas complexas a baixo custo: Os métodos padrão de prensagem e sinterização são altamente eficazes, mas deve gerir cuidadosamente a queima do aglomerante e prever a contração.

- Se o seu foco principal é atingir a máxima pureza e densidade: A sinterização a vácuo é a escolha superior, pois previne a oxidação e ajuda a remover gases presos do interior da peça.

- Se o seu foco principal é a resistência final da peça: Preste muita atenção ao ciclo de aquecimento, pois o tempo e a temperatura controlam diretamente a difusão atómica e a densificação que constroem a resistência.

Em última análise, dominar o processo de sinterização significa controlar a interação entre a composição do pó, a pressão de compactação e o ciclo térmico preciso para projetar as propriedades exatas do material necessárias.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Mistura | Misturar pós com aditivos | Atingir a composição final do material |

| 2. Compactação | Aplicar alta pressão num molde | Formar uma 'peça verde' com a forma desejada |

| 3. Aquecimento (Sinterização) | Aquecimento controlado num forno | Fundir partículas para resistência e densidade |

Pronto para otimizar o seu processo de sinterização? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis para ciclos térmicos precisos. Quer necessite de um forno a vácuo para máxima pureza ou de um modelo de atmosfera controlada para sinterização reativa, o nosso equipamento garante resultados consistentes e de alta qualidade para o seu laboratório. Contacte os nossos especialistas hoje para discutir a sua aplicação específica e encontrar a solução de sinterização perfeita!

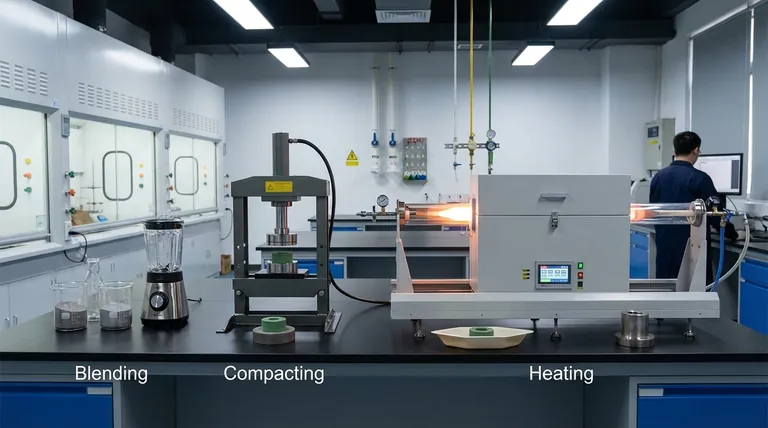

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a resistência à temperatura de um tubo cerâmico? Depende do Material — Encontre o Ajuste Certo

- Qual é a temperatura máxima para um forno de tubo de quartzo? Limites Chave para Operação Segura e Eficiente

- Qual é a classificação de temperatura de um tubo de quartzo? Maximize o desempenho e evite falhas

- Qual é a temperatura de operação de um tubo de quartzo? Maximize a vida útil do tubo e a eficiência do processo

- Do que é feito um tubo de quartzo? Quartzo Fundido para Extrema Resistência Térmica e Química