Na sua essência, a evaporação térmica é um método direto para criar uma camada ultrafina de material numa superfície. Esta técnica, também conhecida como evaporação resistiva, envolve aquecer um material fonte dentro de uma câmara de vácuo elevado até que este vaporize. Estes átomos vaporizados viajam então através do vácuo e condensam-se numa superfície mais fria, conhecida como substrato, formando um filme fino uniforme.

A conclusão fundamental é que a evaporação térmica é um processo de deposição por linha de visão governado por um princípio simples: aquece-se um material no vácuo até que se torne um gás, que depois se solidifica num alvo. O sucesso depende do controlo preciso da temperatura, do nível de vácuo e da geometria para alcançar as características de filme desejadas.

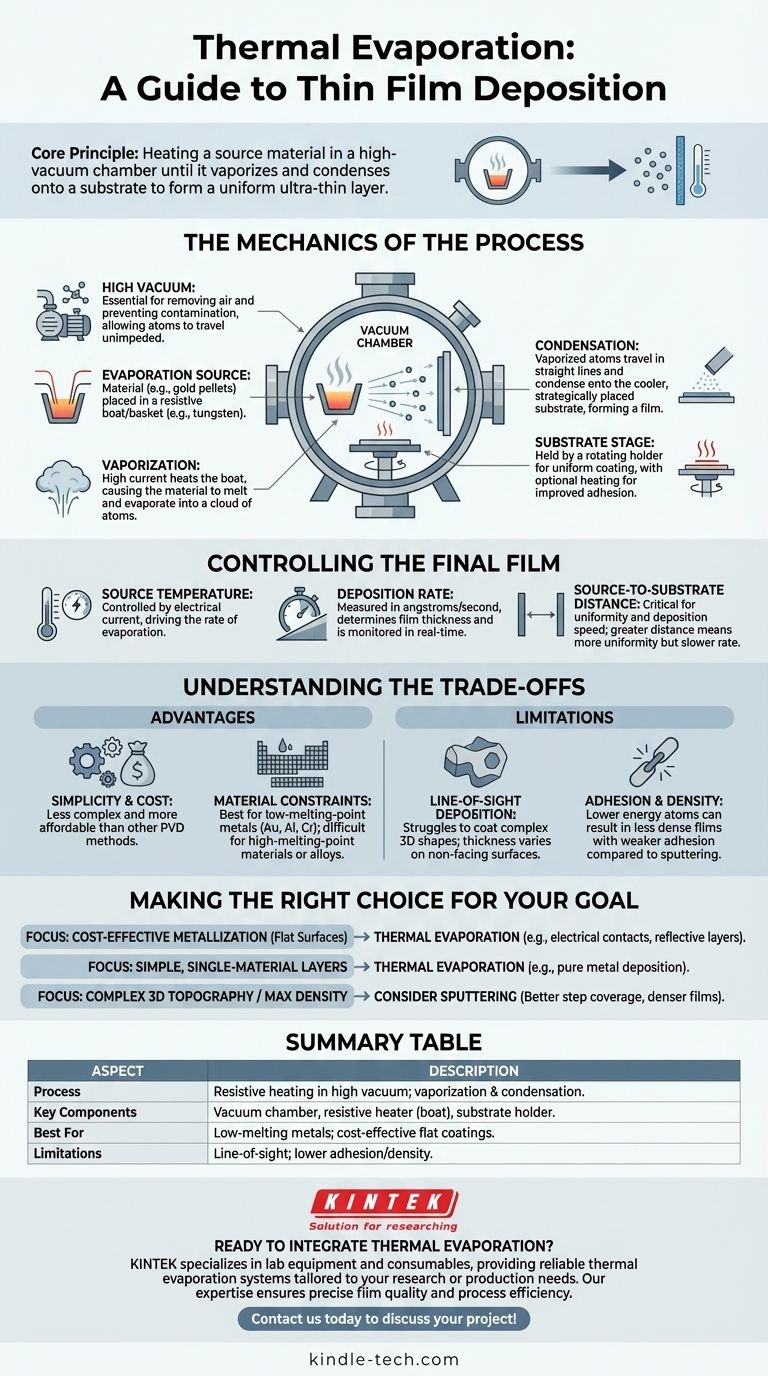

A Mecânica do Processo

Para realmente entender a evaporação térmica, devemos decompor os seus componentes centrais e a sua sequência. Todo o processo ocorre dentro de uma câmara de vácuo selada para garantir a pureza e a qualidade do filme final.

O Papel Crítico do Vácuo

O processo deve ocorrer num vácuo elevado por duas razões principais. Primeiro, remove as moléculas de ar que, de outra forma, colidiriam com os átomos de material vaporizado, dispersando-os e impedindo-os de atingir o substrato.

Em segundo lugar, um vácuo elimina reações químicas indesejadas, como a oxidação, que contaminariam o filme e alterariam as suas propriedades.

A Fonte de Evaporação

O material fonte, muitas vezes na forma de pastilhas ou fio, é colocado num recipiente comummente chamado de "barco" (boat) ou "cesto" (basket). Este barco é feito de um material com um ponto de fusão muito elevado, como tungsténio ou molibdénio.

Este recipiente atua como um aquecedor resistivo. Uma alta corrente elétrica é passada através dele, fazendo com que brilhe e aqueça intensamente, transferindo essa energia térmica para o material fonte.

De Sólido a Vapor a Filme

À medida que a corrente aumenta, a temperatura do barco sobe drasticamente, fazendo com que o material fonte primeiro derreta e depois evapore, libertando uma nuvem de átomos ou moléculas.

Estas partículas vaporizadas viajam em linha reta a partir da fonte. Quando atingem o substrato mais frio — que está estrategicamente posicionado acima da fonte — arrefecem rapidamente e condensam-se, acumulando-se camada por camada para formar um filme fino sólido.

A Fase do Substrato

O substrato é mantido no lugar por um suporte especializado. Este suporte pode frequentemente ser rodado para garantir que o vapor reveste o substrato uniformemente em toda a sua superfície.

Em algumas aplicações, o suporte do substrato também é aquecido. Isto confere aos átomos em condensação mais energia superficial, o que pode melhorar a adesão e a estrutura cristalina do filme.

Controlar o Filme Final

A espessura e a qualidade finais do filme depositado não são deixadas ao acaso. São controladas pela manipulação de várias variáveis chave do processo.

Temperatura da Fonte

A temperatura da fonte de evaporação, controlada pela corrente elétrica, é o principal motor do processo. Uma temperatura mais alta leva a uma maior taxa de evaporação, o que, por sua vez, aumenta a taxa de deposição no substrato.

Taxa de Deposição

A taxa de deposição — medida em angstroms ou nanómetros por segundo — determina a rapidez com que o filme cresce. Isto é monitorizado em tempo real para atingir uma espessura final precisa, desde alguns nanómetros até vários mícrones.

Distância Fonte-Substrato

A distância física entre a fonte de evaporação e o substrato é crítica. Uma distância maior pode levar a um filme mais uniforme, mas também diminuirá a taxa de deposição, à medida que a nuvem de vapor se expande por uma área maior.

Compreender as Compensações

Como qualquer processo técnico, a evaporação térmica tem vantagens e limitações distintas que a tornam adequada para algumas aplicações e não para outras.

Vantagem: Simplicidade e Custo

Os sistemas de evaporação térmica são geralmente menos complexos e mais acessíveis do que outros métodos de deposição física de vapor (PVD), como a pulverização catódica (sputtering) ou a evaporação por feixe de eletrões. Isto torna-a uma técnica acessível para muitas aplicações.

Limitação: Restrições de Material

O processo é mais adequado para materiais com temperaturas de evaporação relativamente baixas, como ouro, alumínio ou crómio. Materiais com pontos de fusão extremamente elevados são difíceis de evaporar e podem danificar o próprio barco fonte. Também é inadequado para ligas cujos componentes têm taxas de evaporação muito diferentes.

Limitação: Deposição por Linha de Visão

Como o vapor viaja em linha reta, a evaporação térmica tem dificuldade em revestir formas tridimensionais complexas com reentrâncias ou valas. As superfícies diretamente voltadas para a fonte recebem o revestimento mais espesso, enquanto as paredes laterais verticais recebem muito pouco.

Limitação: Adesão e Densidade

A energia dos átomos que chegam ao substrato é relativamente baixa (puramente térmica). Isto pode, por vezes, resultar em filmes com menor densidade e adesão mais fraca em comparação com processos de maior energia, como a pulverização catódica, embora o aquecimento do substrato possa ajudar a mitigar isto.

Fazer a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta requer a compreensão das suas capacidades no contexto do seu objetivo final.

- Se o seu foco principal for a metalização económica em superfícies planas: A evaporação térmica é uma excelente escolha para aplicações como a criação de contactos elétricos em células solares ou camadas refletoras em vidro.

- Se o seu foco principal for a criação de camadas simples de material único: A natureza direta do processo torna-o ideal para a deposição de metais puros onde a pureza do filme é importante, mas não primordial.

- Se o seu foco principal for o revestimento de topografia 3D complexa ou a obtenção da densidade máxima do filme: Deve avaliar métodos alternativos como a pulverização catódica, que proporciona melhor "cobertura de degrau" e produz filmes mais energéticos e densos.

Em última análise, a compreensão destes princípios fundamentais e limitações é a chave para alavancar eficazmente a evaporação térmica para a sua aplicação específica.

Tabela de Resumo:

| Aspeto | Descrição |

|---|---|

| Processo | Aquecimento resistivo de um material fonte numa câmara de vácuo elevado, causando vaporização e condensação num substrato. |

| Componentes Chave | Câmara de vácuo, aquecedor resistivo (barco/cesto), suporte de substrato. |

| Melhor Para | Metais de baixo ponto de fusão (ex: ouro, alumínio); revestimento económico de superfícies planas. |

| Limitações | Deposição por linha de visão (mau para formas 3D); menor adesão/densidade em comparação com a pulverização catódica. |

Pronto para integrar a evaporação térmica no seu fluxo de trabalho laboratorial? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas de evaporação térmica fiáveis adaptados às suas necessidades de investigação ou produção. Quer esteja a depositar camadas metálicas para eletrónica ou ótica, a nossa experiência garante qualidade de filme precisa e eficiência de processo. Contacte-nos hoje para discutir o seu projeto e descobrir a solução certa para o seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis