Em essência, a Deposição Química em Fase Vapor (CVD) ativada termicamente é um processo que usa altas temperaturas para criar filmes finos de material sólido a partir de um gás. Um substrato é aquecido dentro de uma câmara, e gases precursores são introduzidos, que então reagem ou se decompõem na superfície quente para formar o revestimento desejado. É a forma mais fundamental e convencional de CVD.

O CVD térmico é o método fundamental para o crescimento de filmes densos e de alta pureza. Sua característica definidora é a dependência do calor como única fonte de energia, o que é tanto sua força na produção de filmes de qualidade quanto sua principal limitação devido às altas temperaturas exigidas.

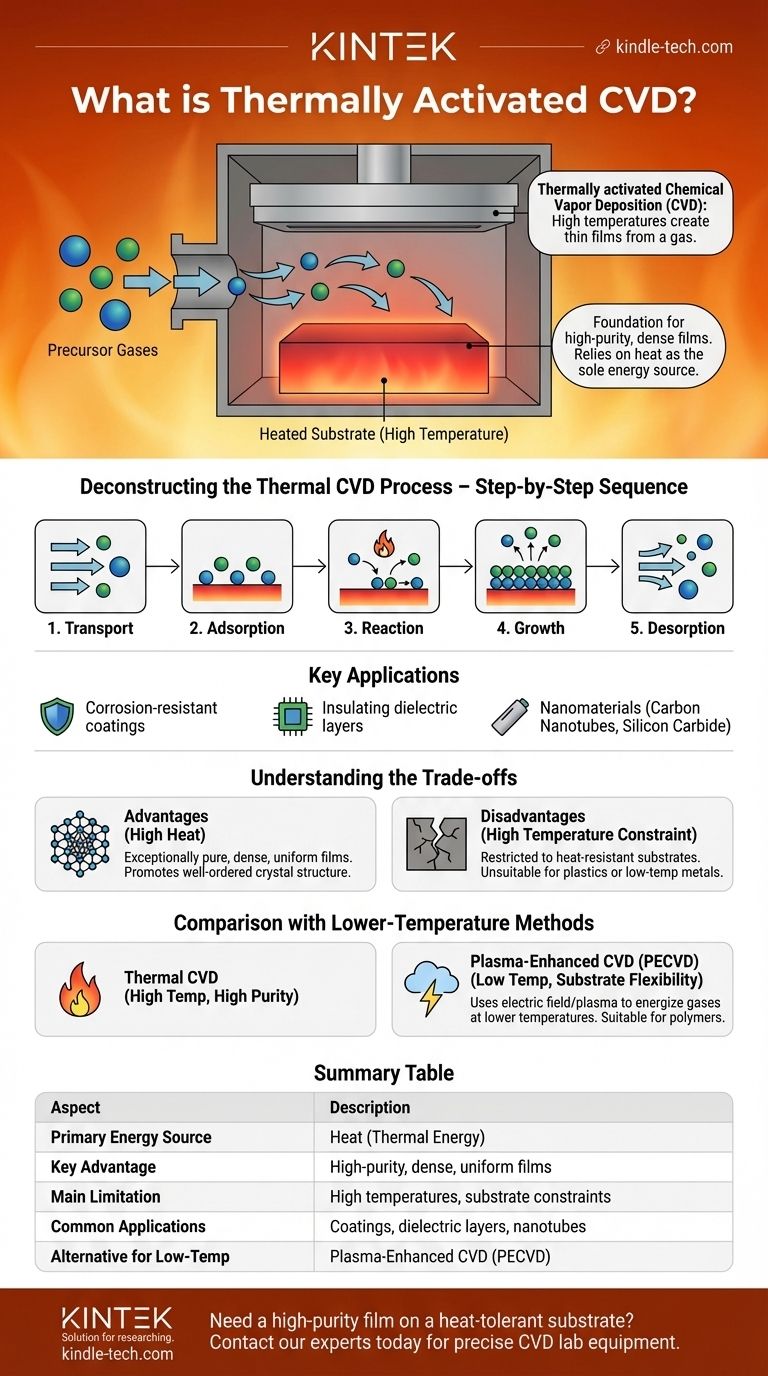

Desconstruindo o Processo de CVD Térmico

Para entender o CVD ativado termicamente, é melhor dividi-lo em seus componentes centrais e sequência de eventos. Todo o processo é impulsionado pela energia térmica.

O Papel do Calor como Catalisador

A parte "ativado termicamente" do nome é a chave. Neste processo, o substrato é aquecido a uma temperatura específica, muitas vezes muito alta.

Essa energia térmica é transferida para as moléculas do gás precursor que entram em contato com a superfície, fornecendo a energia de ativação necessária para quebrar suas ligações químicas.

A Sequência de Deposição Passo a Passo

A formação de um filme via CVD térmico é um processo de várias etapas:

- Transporte: Gases precursores são entregues na câmara de reação.

- Adsorção: Moléculas de gás aderem à superfície aquecida do substrato.

- Reação: A alta temperatura da superfície faz com que as moléculas adsorvidas se decomponham ou reajam, deixando para trás os átomos sólidos desejados.

- Crescimento: Esses átomos se difundem pela superfície e se organizam em um filme ou nanoestrutura em crescimento.

- Dessorção: Subprodutos gasosos da reação química são liberados da superfície e transportados para fora da câmara.

Principais Aplicações e Materiais

Este método é altamente versátil e é usado para sintetizar uma ampla gama de materiais e estruturas.

Aplicações comuns incluem a criação de revestimentos resistentes à corrosão, camadas dielétricas isolantes para eletrônicos e o crescimento de nanomateriais especializados como nanotubos de carbono ou nanobastões de carboneto de silício.

Compreendendo as Compensações

Embora poderoso, a dependência de calor elevado cria um conjunto distinto de vantagens e desvantagens que determinam quando o CVD térmico é a escolha apropriada.

A Restrição de Alta Temperatura

A limitação mais significativa do CVD térmico é a sua exigência de altas temperaturas de reação.

Isso restringe seu uso a substratos que podem suportar o calor sem derreter, deformar ou degradar. Geralmente é inadequado para revestir plásticos, certos metais ou outros materiais sensíveis à temperatura.

Pureza e Densidade vs. Temperatura

A principal vantagem de usar calor elevado é a capacidade de produzir filmes excepcionalmente puros, densos e uniformes. A alta energia térmica facilita reações químicas eficientes e promove a formação de uma estrutura cristalina bem ordenada.

Comparação com Métodos de Baixa Temperatura

Para superar a limitação de temperatura, outros métodos de CVD foram desenvolvidos. O CVD Aprimorado por Plasma (PECVD), por exemplo, usa um campo elétrico para criar um plasma.

Este plasma energiza os gases precursores, permitindo que as reações químicas ocorram em temperaturas muito mais baixas. Isso torna o PECVD adequado para substratos sensíveis à temperatura, embora possa introduzir complexidades não presentes no processo térmico mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente das propriedades do seu substrato e da qualidade desejada do filme final.

- Se o seu foco principal é a pureza máxima do filme em um substrato tolerante ao calor: O CVD térmico é frequentemente a escolha ideal devido à sua simplicidade e à alta qualidade do filme resultante.

- Se o seu foco principal é depositar um filme em um material sensível à temperatura como um polímero: Você deve usar um método de baixa temperatura como o CVD Aprimorado por Plasma (PECVD).

Em última análise, sua escolha é uma compensação entre as restrições de material do seu substrato e as características específicas do filme que você precisa alcançar.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Fonte de Energia Primária | Calor (Energia Térmica) |

| Principal Vantagem | Produz filmes de alta pureza, densos e uniformes |

| Principal Limitação | Requer altas temperaturas, limitando a escolha do substrato |

| Aplicações Comuns | Revestimentos resistentes à corrosão, camadas dielétricas, nanotubos de carbono |

| Alternativa para Baixa Temp. | CVD Aprimorado por Plasma (PECVD) |

Precisa depositar um filme de alta pureza em um substrato tolerante ao calor?

O CVD ativado termicamente é uma técnica fundamental para alcançar uma qualidade de filme superior. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para processos de CVD confiáveis. Nossa experiência garante que seu laboratório possa alcançar resultados consistentes e de alto desempenho.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução de CVD ideal para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas