Em sua essência, a deposição térmica a vapor é uma técnica de revestimento direta que funciona aquecendo um material sólido dentro de uma câmara de alto vácuo até que ele evapore. Este vapor então viaja e condensa em uma superfície mais fria, conhecida como substrato, formando um filme muito fino e uniforme. Todo o processo é uma mudança física de estado, muito parecida com a água fervendo e virando vapor, e depois formando condensação em uma janela fria.

A distinção crítica a ser compreendida é que a deposição térmica é um processo físico (evaporação e condensação), o que a diferencia de processos químicos mais complexos que criam filmes através de reações em uma superfície. Esta diferença fundamental dita as vantagens, limitações e aplicações ideais do método.

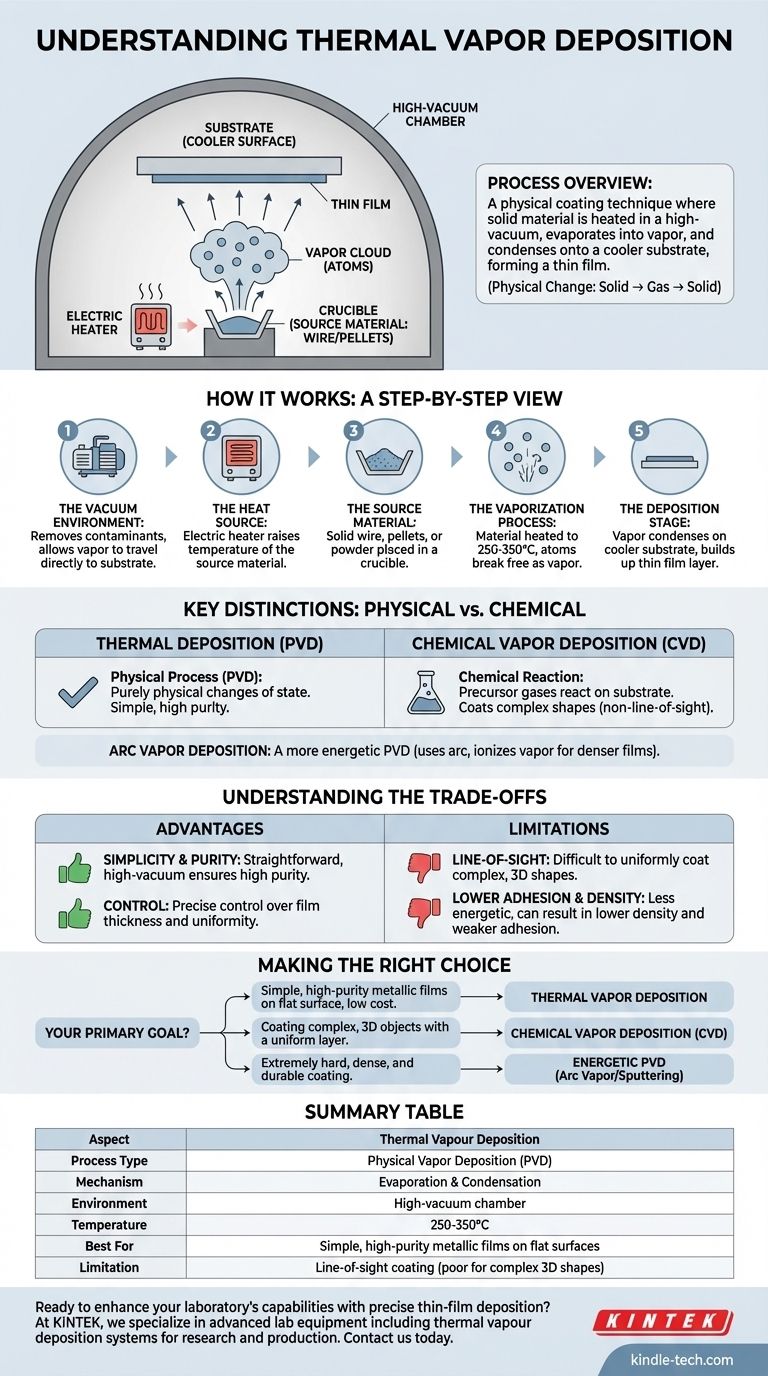

Como Funciona a Deposição Térmica a Vapor: Uma Visão Passo a Passo

Para realmente compreender a técnica, é útil dividi-la em suas etapas essenciais. O processo é elegante em sua simplicidade, baseando-se em princípios fundamentais da física.

O Ambiente de Vácuo

Todo o processo deve ocorrer em uma câmara de alto vácuo. Isso serve a dois propósitos críticos: remove o ar e outras partículas que poderiam contaminar o filme final, e permite que os átomos vaporizados viajem diretamente para o substrato sem colidir com mais nada.

A Fonte de Calor

Um aquecedor elétrico é usado para elevar a temperatura do material de origem. Isso é frequentemente feito usando pequenos recipientes resistentes ao calor chamados "barcos" ou cadinhos, que contêm o material a ser vaporizado.

O Material de Origem

O material destinado a formar o filme é colocado no barco. Geralmente começa como um sólido, muitas vezes na forma de fio, pellets ou pó.

O Processo de Vaporização

O aquecedor eleva a temperatura do barco e do material de origem, tipicamente entre 250 a 350 graus Celsius. À medida que o material aquece, seus átomos ganham energia suficiente para se libertar do estado sólido e se transformar diretamente em gás, criando uma nuvem de vapor.

A Etapa de Deposição

Esta nuvem de vapor se expande por toda a câmara de vácuo. Quando os átomos de vapor entram em contato com o substrato mais frio, eles perdem sua energia, condensam de volta ao estado sólido e se acumulam camada por camada para formar um filme fino.

Distinções Chave: Deposição Física vs. Química

O termo "deposição a vapor" abrange uma ampla gama de tecnologias. A distinção mais importante a fazer é entre Deposição Física a Vapor (PVD) e Deposição Química a Vapor (CVD). Este é um ponto frequente de confusão.

A Deposição Térmica é um Processo PVD

A deposição térmica a vapor é um exemplo clássico de Deposição Física a Vapor (PVD). O nome diz tudo: o processo envolve mudanças de estado puramente físicas (sólido → gás → sólido). Nenhuma reação química ocorre para formar o filme.

A Deposição Química a Vapor (CVD) é Fundamentalmente Diferente

Na Deposição Química a Vapor (CVD), gases precursores são introduzidos em uma câmara. Uma reação química é então desencadeada na superfície do substrato, fazendo com que um filme sólido "cresça". Ao contrário do PVD, o CVD pode revestir formas complexas mais facilmente porque o gás pode fluir ao redor do objeto.

Deposição a Vapor por Arco: Um PVD Mais Energético

Outro método PVD é a deposição a vapor por arco. Em vez de calor simples, ele usa um arco elétrico de alta corrente para vaporizar o material. Uma diferença fundamental é que este processo ioniza uma grande parte dos átomos de vapor, tornando-os mais energéticos, o que pode resultar em filmes mais densos e duráveis.

Compreendendo as Compensações

Como qualquer processo de engenharia, a deposição térmica a vapor possui um conjunto distinto de vantagens e limitações que a tornam adequada para algumas aplicações, mas não para outras.

Vantagem: Simplicidade e Pureza

Como se baseia em um mecanismo simples de aquecimento e condensação, o equipamento pode ser relativamente simples e econômico. O ambiente de alto vácuo garante que o filme resultante seja de muito alta pureza.

Vantagem: Controle

Os engenheiros podem controlar precisamente a espessura e a uniformidade do filme gerenciando a temperatura, o tempo de deposição e a distância entre a fonte e o substrato.

Limitação: Deposição em Linha de Visada

O vapor viaja em linha reta da fonte para o substrato. Isso significa que é muito difícil revestir uniformemente as áreas traseiras ou rebaixadas de um objeto tridimensional complexo. Este é um grande contraste com as excelentes capacidades de "envolvimento" do CVD.

Limitação: Menor Adesão e Densidade

Comparado a processos mais energéticos como a deposição por arco, os átomos na deposição térmica chegam ao substrato com energia relativamente baixa. Isso pode, às vezes, resultar em filmes com menor densidade e adesão mais fraca ao substrato.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a técnica de deposição correta requer a compreensão do seu objetivo final para o filme fino.

- Se o seu foco principal é criar filmes metálicos simples e de alta pureza em uma superfície plana a baixo custo: A deposição térmica a vapor é uma escolha excelente e altamente eficaz.

- Se o seu foco principal é revestir objetos 3D complexos com uma camada uniforme: A Deposição Química a Vapor (CVD) é o método superior devido à sua natureza sem linha de visada.

- Se o seu foco principal é produzir um revestimento extremamente duro, denso e durável: Um processo PVD energético como a deposição por arco ou sputtering deve ser sua principal consideração.

Compreender o mecanismo fundamental por trás de cada técnica o capacita a selecionar a ferramenta certa para o trabalho.

Tabela Resumo:

| Aspecto | Deposição Térmica a Vapor |

|---|---|

| Tipo de Processo | Deposição Física a Vapor (PVD) |

| Mecanismo | Evaporação & Condensação |

| Ambiente | Câmara de alto vácuo |

| Temperatura | 250-350°C |

| Melhor Para | Filmes metálicos simples e de alta pureza em superfícies planas |

| Limitação | Revestimento em linha de visada (ruim para formas 3D complexas) |

Pronto para aprimorar as capacidades do seu laboratório com deposição precisa de filmes finos?

Na KINTEK, somos especializados em equipamentos avançados de laboratório, incluindo sistemas de deposição térmica a vapor que fornecem revestimentos de alta pureza para suas necessidades de pesquisa e produção. Seja você trabalhando com filmes metálicos, semicondutores ou revestimentos especializados, nossas soluções oferecem o controle e a confiabilidade que seu laboratório exige.

Entre em contato conosco hoje para discutir como nossa tecnologia de deposição pode impulsionar seus projetos e trazer resultados superiores para o fluxo de trabalho do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares