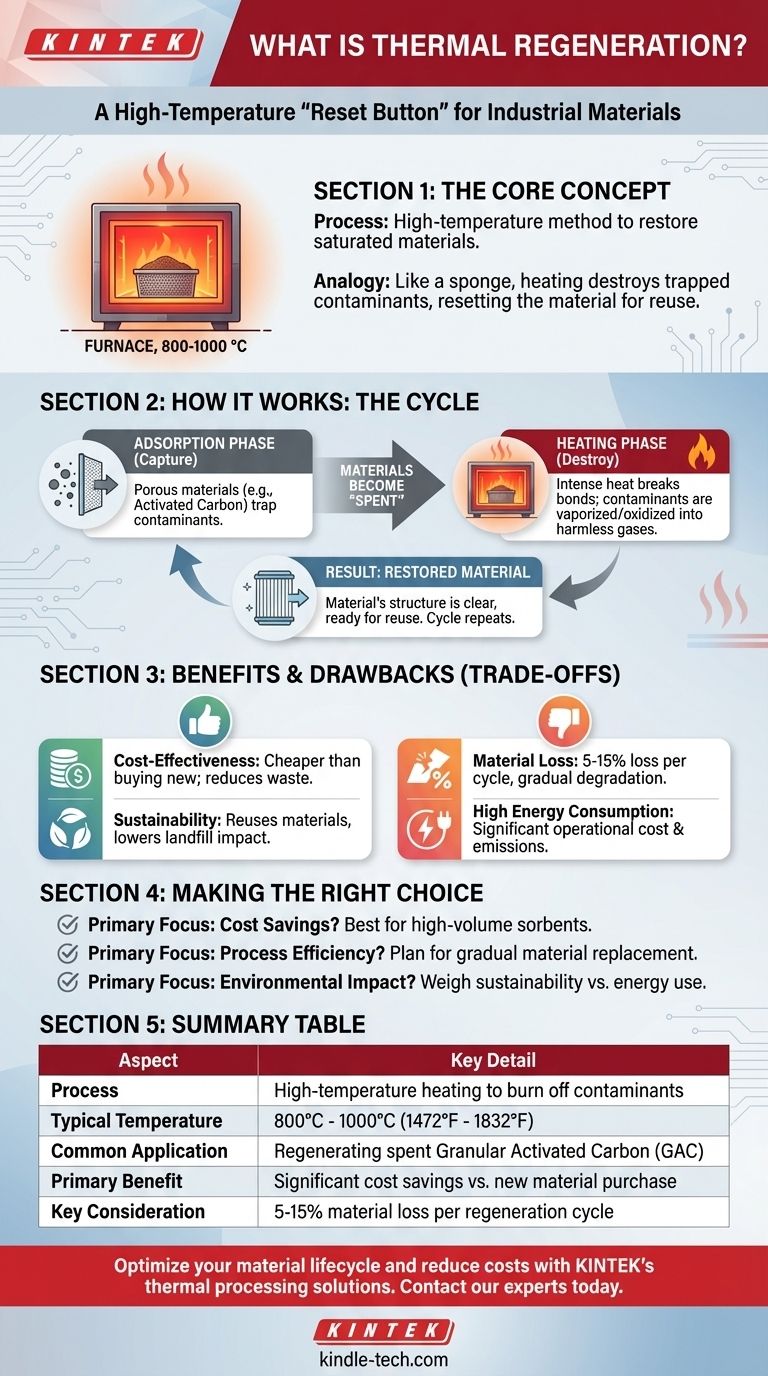

Em resumo, a regeneração térmica é um processo de alta temperatura usado para restaurar um material ao seu estado original e eficaz depois que ele se torna saturado ou "usado". É mais comumente usada para limpar materiais industriais, como carvão ativado, usando calor extremo (geralmente 800-1000 °C) em um forno para queimar ou vaporizar os contaminantes que o material adsorveu.

A regeneração térmica atua como um "botão de redefinição" de alta temperatura para materiais que funcionam como esponjas. Ao aquecer o material usado, você destrói e remove efetivamente os contaminantes retidos, restaurando a capacidade do material de ser usado novamente.

Como Funciona a Regeneração Térmica: O Mecanismo Central

Para entender a regeneração térmica, você deve primeiro entender o trabalho que o material estava realizando. O processo é um ciclo de captura e liberação, impulsionado por mudanças na temperatura.

A Fase de Adsorção: Capturando Contaminantes

Muitos processos industriais usam materiais porosos, como o Carvão Ativado Granular (GAC), para purificar líquidos ou gases. Esses materiais possuem uma vasta área de superfície interna com sítios ativos que aprisionam e retêm substâncias orgânicas indesejadas — um processo chamado adsorção.

Com o tempo, esses sítios ativos ficam preenchidos, e o material é considerado "usado" ou saturado, perdendo sua eficácia.

A Fase de Aquecimento: Destruindo os Contaminantes

É aqui que entra a regeneração térmica. O material usado é retirado de serviço e colocado em um forno de alta temperatura, geralmente em um ambiente com baixo teor de oxigênio.

O calor intenso, tipicamente entre 800°C e 1000°C (1472°F a 1832°F), fornece a energia necessária para quebrar as ligações que mantêm os contaminantes adsorvidos. Essas substâncias orgânicas são vaporizadas ou, mais comumente, oxidadas (destruídas quimicamente) e convertidas em gases inofensivos.

O Resultado: Um Material Restaurado

Após o ciclo de aquecimento e resfriamento, os contaminantes desaparecem. A estrutura porosa e os sítios ativos do material estão agora limpos e disponíveis novamente.

Este material "regenerado" está pronto para ser recolocado em serviço, capaz de adsorver novos contaminantes. Este ciclo de uso e regeneração pode ser repetido várias vezes.

Entendendo as Compensações

Embora altamente eficaz, a regeneração térmica não é um processo perfeito. Envolve um conjunto claro de benefícios e desvantagens que são cruciais de se considerar.

Pró: Custo-Benefício e Sustentabilidade

O principal impulsionador da regeneração térmica é a economia. Regenerar e reutilizar um material caro como o carvão ativado é significativamente mais barato do que descartar continuamente o material usado e comprar novos suprimentos. Também reduz o lixo em aterros sanitários, oferecendo um claro benefício ambiental.

Contra: Perda e Degradação do Material

O processo não é 100% eficiente. Cada ciclo de alta temperatura inevitavelmente causa alguma degradação física e queima do próprio material hospedeiro. Tipicamente, há uma perda de carbono de 5 a 15% a cada ciclo de regeneração, o que reduz gradualmente seu desempenho e vida útil.

Contra: Alto Consumo de Energia

Aquecer fornos em escala industrial a 1000°C requer uma grande quantidade de energia. Isso representa um custo operacional significativo e tem sua própria pegada ambiental, que deve ser ponderada em relação aos benefícios da reutilização do material.

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve implementar a regeneração térmica depende do equilíbrio entre metas econômicas, operacionais e ambientais.

- Se o seu foco principal for a economia de custos em materiais de alto volume: A regeneração térmica é frequentemente o método economicamente mais viável para sorventes como o carvão ativado usado em purificação em larga escala.

- Se o seu foco principal for a eficiência do processo: Leve em consideração a perda de material de 5 a 15% por ciclo em seu planejamento operacional e orçamente a substituição gradual da mídia ao longo do tempo.

- Se o seu foco principal for o impacto ambiental: Pondere cuidadosamente o benefício de sustentabilidade da reutilização de materiais em relação ao consumo significativo de energia e às emissões do forno de regeneração.

Em última análise, a regeneração térmica é uma ferramenta poderosa para estender a vida útil de materiais críticos e reduzir custos operacionais.

Tabela de Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Processo | Aquecimento de alta temperatura para queimar contaminantes |

| Temperatura Típica | 800°C - 1000°C (1472°F - 1832°F) |

| Aplicação Comum | Regeneração de Carvão Ativado Granular (GAC) usado |

| Benefício Principal | Economia significativa de custos em comparação com a compra de material novo |

| Consideração Chave | Perda de material de 5-15% por ciclo de regeneração |

Otimize o ciclo de vida do seu material e reduza custos com as soluções de processamento térmico da KINTEK.

A regeneração térmica é uma estratégia poderosa para laboratórios e instalações industriais que utilizam sorventes como o carvão ativado. Ao restaurar materiais usados, você pode cortar drasticamente as despesas operacionais e minimizar o desperdício. A KINTEK é especializada em equipamentos de laboratório de alta temperatura e consumíveis necessários para implementar este processo de forma eficiente e confiável.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos fornos e sistemas térmicos podem ajudá-lo a alcançar uma regeneração de materiais sustentável e econômica para sua aplicação específica.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz