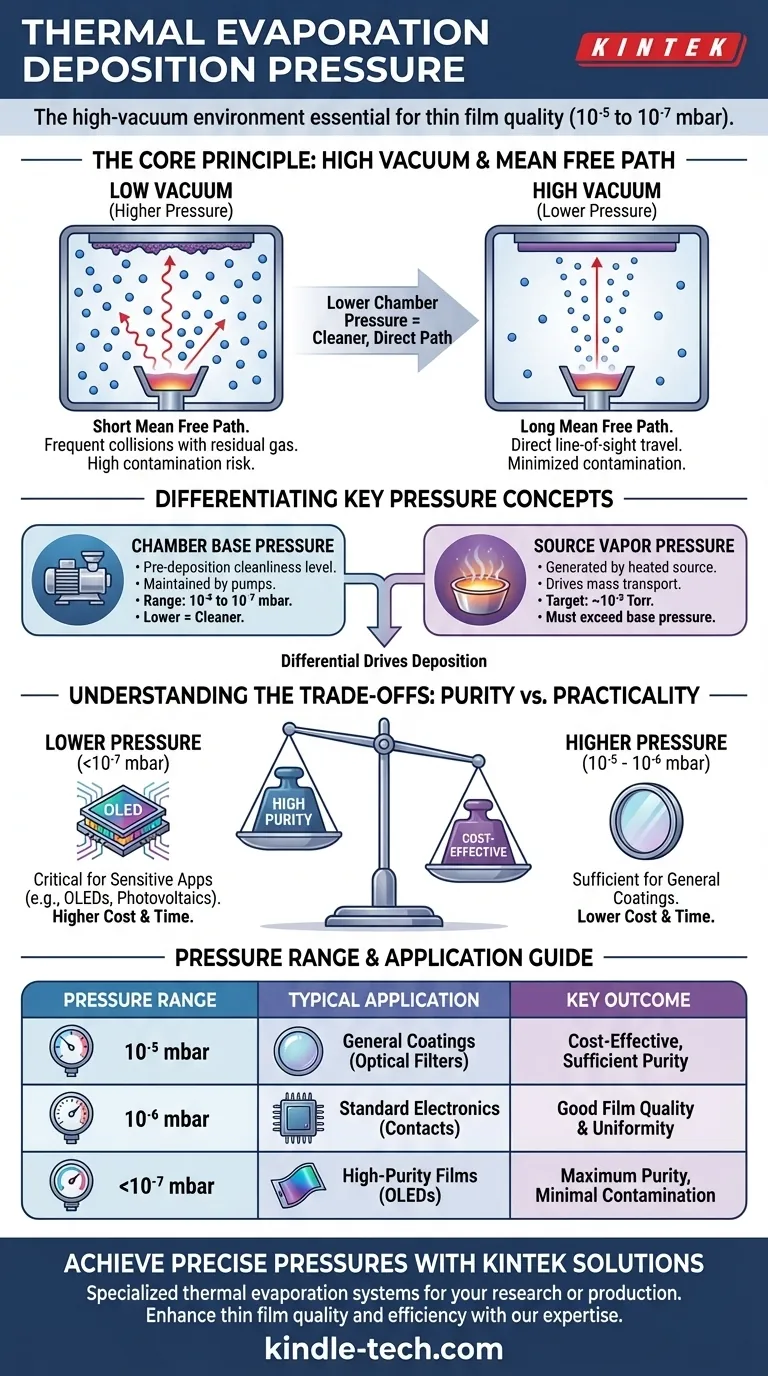

Na evaporação térmica, a pressão de deposição refere-se ao ambiente de alto vácuo criado dentro da câmara de processo, que é essencial para a qualidade do filme fino final. Esta pressão é tipicamente mantida na faixa de 10⁻⁵ a 10⁻⁷ mbar (aproximadamente 10⁻⁵ a 10⁻⁷ Torr), embora o valor específico dependa do material que está sendo depositado e da pureza exigida do filme.

O princípio central é direto: uma pressão mais baixa na câmara cria um caminho mais limpo e direto para o material evaporado viajar da fonte para o substrato. Esta pressão é o parâmetro fundamental que dita a pureza, densidade e desempenho geral do filme fino depositado.

O Papel Crítico do Alto Vácuo

A evaporação térmica é uma técnica de deposição física de vapor (PVD) onde um material de origem é aquecido em vácuo até evaporar. Essas partículas de vapor então viajam pela câmara e se condensam em um substrato mais frio, formando um filme fino. A pressão da câmara não é uma variável passiva; ela controla ativamente o resultado deste processo.

Garantindo um "Caminho Livre Médio"

Uma razão primária para criar um alto vácuo é aumentar o caminho livre médio—a distância média que uma partícula de vapor pode viajar antes de colidir com outra molécula de gás.

Em um baixo vácuo (pressão mais alta), a câmara é preenchida com moléculas de gás residuais como nitrogênio, oxigênio e vapor de água. As partículas da fonte evaporada colidirão com essas moléculas, dispersando-as e impedindo-as de atingir o substrato em um caminho direto de linha de visão.

Ao bombear a câmara para um alto vácuo (baixa pressão), removemos esses obstáculos. Isso garante que o material evaporado viaje sem impedimentos da fonte para o substrato, levando a um filme mais uniforme e denso.

Minimizando a Contaminação do Filme

Quaisquer moléculas de gás residuais na câmara podem ficar presas dentro do filme em crescimento ou reagir com o material depositado. Essa contaminação pode degradar severamente as propriedades do filme.

Por exemplo, gases reativos como o oxigênio podem oxidar um filme metálico à medida que ele se forma, alterando suas características elétricas e ópticas. Isso é especialmente crítico em aplicações sensíveis como a fabricação de OLEDs e células fotovoltaicas orgânicas, onde a pureza do filme é primordial para o desempenho do dispositivo. Uma pressão de base mais baixa se traduz diretamente em um filme mais puro.

Diferenciando Conceitos Chave de Pressão

O termo "pressão" pode se referir a duas coisas distintas em um sistema de evaporação térmica. Entender a diferença é fundamental para dominar o processo.

Pressão Base da Câmara

Esta é a pressão alcançada dentro da câmara de vácuo antes do início do processo de deposição. É criada por bombas de vácuo e representa o nível inicial de limpeza.

Esta é a pressão tipicamente citada em receitas de processo, com valores entre 10⁻⁵ e 10⁻⁷ mbar. Uma pressão base mais baixa indica menos moléculas de gás de fundo e um ambiente mais limpo.

Pressão de Vapor da Fonte

Esta é a pressão gerada pelo próprio material da fonte evaporado quando aquecido. Para que um material evapore ou sublime eficazmente, sua pressão de vapor deve exceder significativamente a pressão base da câmara.

Uma pressão de vapor alvo comum para o material da fonte durante a deposição é de cerca de 10⁻² Torr. Este diferencial de pressão é o que impulsiona o transporte de massa do cadinho da fonte para o substrato.

Compreendendo as Compensações

Escolher a pressão de deposição correta envolve equilibrar os requisitos de qualidade com as restrições práticas. Não existe uma única pressão "melhor" para cada aplicação.

Pureza vs. Custo e Tempo

Atingir um vácuo ultra-alto (UHV) na faixa de 10⁻⁹ Torr ou inferior produz filmes excepcionalmente puros. No entanto, atingir essas pressões requer bombas mais sofisticadas e caras, bem como tempos de bombeamento significativamente mais longos.

Para muitas aplicações industriais, um nível de alto vácuo de 10⁻⁶ Torr é um compromisso prático, oferecendo boa qualidade de filme sem o custo extremo e o investimento de tempo de um sistema UHV.

Sensibilidade do Material e da Aplicação

A pressão base exigida é altamente dependente do material que está sendo depositado e de seu uso final.

Revestir um metal simples e não reativo como o ouro para fins decorativos pode exigir apenas um vácuo moderado. Em contraste, depositar um material reativo como o alumínio ou um composto orgânico sensível para um dispositivo eletrônico exige uma pressão base muito mais baixa para evitar a oxidação e garantir o desempenho.

Definindo a Pressão Certa para o Seu Objetivo

Sua escolha de pressão deve ser impulsionada pelo resultado específico que você precisa alcançar. Use o seguinte como guia.

- Se o seu foco principal é a máxima pureza do filme (por exemplo, OLEDs, dispositivos de grau de pesquisa): Procure a menor pressão base que seu sistema pode alcançar na prática, idealmente 10⁻⁷ mbar ou inferior, para minimizar a contaminação.

- Se o seu foco principal é o revestimento de uso geral (por exemplo, contatos metálicos simples, filtros ópticos): Uma pressão base moderada na faixa de 10⁻⁵ a 10⁻⁶ mbar é frequentemente um alvo econômico e suficiente.

- Se você está enfrentando baixa qualidade de filme ou resultados de deposição inconsistentes: Vácuo insuficiente é um suspeito primário; verifique a integridade da sua câmara e o desempenho das suas bombas de vácuo.

Em última análise, controlar a pressão de deposição é controlar o ambiente onde seu filme nasce.

Tabela Resumo:

| Faixa de Pressão | Aplicação Típica | Resultado Chave |

|---|---|---|

| 10⁻⁵ mbar | Revestimentos metálicos de uso geral, filtros ópticos | Custo-benefício, pureza suficiente |

| 10⁻⁶ mbar | Contatos eletrônicos padrão, pesquisa | Boa qualidade e uniformidade do filme |

| 10⁻⁷ mbar ou inferior | Filmes de alta pureza (OLEDs, fotovoltaicos), materiais sensíveis | Pureza máxima, contaminação mínima |

Com dificuldades com a pureza do filme ou resultados de deposição inconsistentes? O ambiente de vácuo correto é crítico. Na KINTEK, somos especialistas em equipamentos de laboratório de alto desempenho, incluindo sistemas de evaporação térmica projetados para atingir e manter as pressões precisas que sua pesquisa ou produção exige. Seja você desenvolvendo OLEDs de próxima geração ou necessitando de revestimentos confiáveis de uso geral, nossa expertise garante que seu processo seja otimizado para o sucesso.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar a qualidade e eficiência do seu filme fino.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição