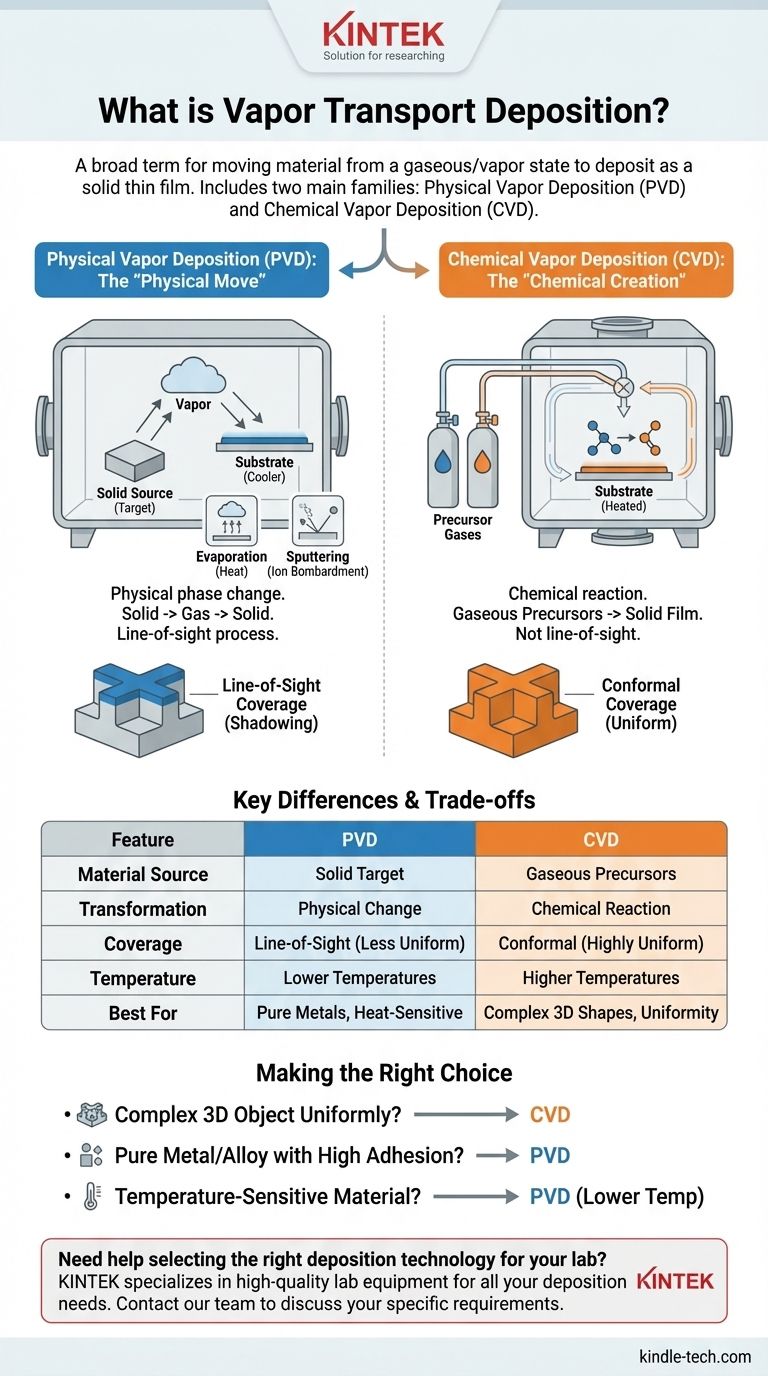

Em suma, a deposição por transporte de vapor não é um processo único, mas um termo amplo que descreve métodos que movem um material em estado gasoso ou de vapor para depositá-lo como um filme fino sólido numa superfície. Esta categoria engloba principalmente duas famílias distintas de tecnologia: Deposição Física de Vapor (PVD), onde o material é movido fisicamente, e Deposição Química de Vapor (CVD), onde um novo material é criado na superfície através de uma reação química.

A distinção crítica é como o material viaja. Na PVD, você está essencialmente pulverizando com átomos que são fisicamente vaporizados de uma fonte sólida. Na CVD, você está introduzindo gases precursores que reagem e "assam" uma nova camada sólida diretamente na superfície alvo.

Deposição Física de Vapor (PVD): O "Movimento Físico"

A Deposição Física de Vapor, por vezes chamada de Transporte Físico de Vapor (PVT), é um processo que envolve uma mudança de estado puramente física. O material a ser depositado começa como um sólido, torna-se um gás e termina novamente como um sólido, sem alterar a sua identidade química.

O Mecanismo: Do Sólido ao Vapor

O processo ocorre numa câmara de vácuo e começa por transformar um material de fonte sólida (conhecido como "alvo") em vapor.

Isso é tipicamente alcançado através de um de dois métodos: evaporação, onde o material é aquecido até vaporizar, ou pulverização (sputtering), onde o alvo é bombardeado com íons de alta energia, desalojando átomos.

Condensação no Substrato

Uma vez em estado de vapor, esses átomos ou moléculas viajam através do vácuo e condensam-se no substrato mais frio (a peça a ser revestida).

Esta transferência direta, em linha de visão, forma um filme fino e sólido. Este processo é excelente para depositar materiais com pontos de fusão muito elevados.

Deposição Química de Vapor (CVD): A "Criação Química"

A Deposição Química de Vapor baseia-se numa reação química para formar o revestimento. Em vez de começar com o material final em forma sólida, você começa com um ou mais gases precursores voláteis.

O Mecanismo: Gás Precursor para Filme Sólido

O substrato é colocado dentro de uma câmara de reação, e gases precursores — que contêm os átomos necessários para o filme final — são introduzidos.

A câmara é aquecida a uma temperatura de reação específica, fornecendo a energia necessária para desencadear uma mudança química.

A Reação na Superfície

Os gases precursores reagem ou decompõem-se na superfície quente do substrato, deixando para trás o material sólido desejado como revestimento.

Outros subprodutos gasosos da reação são simplesmente transportados para longe. Este processo permite que o revestimento "cresça" na superfície, molécula por molécula.

Compreendendo as Principais Diferenças e Compromissos

A escolha entre PVD e CVD requer a compreensão das suas diferenças fundamentais, pois cada uma tem vantagens distintas.

A Fonte do Material

A PVD usa uma fonte sólida do material exato que você deseja depositar.

A CVD usa gases precursores voláteis que se combinam quimicamente ou se decompõem para formar o material desejado na superfície.

O Processo de Transformação

O cerne da PVD é uma mudança de fase física: sólido para gás e de volta para sólido.

O cerne da CVD é uma reação química que cria um produto sólido inteiramente novo a partir de reagentes gasosos.

Cobertura e Conformidade

Como a PVD é um processo em linha de visão, ela pode ter dificuldade em revestir formas complexas e tridimensionais de forma uniforme. Áreas que não estão no caminho direto da fonte de vapor recebem pouco ou nenhum revestimento.

A CVD não é um processo em linha de visão. Os gases precursores podem fluir e reagir em todas as superfícies expostas, resultando num revestimento excecionalmente uniforme (conforme), mesmo em peças intrincadas.

Condições de Operação

A CVD frequentemente requer altas temperaturas de substrato para impulsionar as reações químicas necessárias.

Os processos de PVD podem frequentemente ser realizados a temperaturas mais baixas, tornando-os adequados para revestir materiais que não podem suportar altas temperaturas.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo final dita qual método é mais apropriado.

- Se o seu foco principal é revestir um objeto 3D complexo de forma uniforme: A CVD é frequentemente a escolha superior porque a reação química pode ocorrer em todas as superfícies simultaneamente.

- Se o seu foco principal é depositar um metal puro ou liga com alta adesão: A PVD é um método direto e poderoso bem adequado para isso, especialmente para revestimentos metálicos de alto desempenho.

- Se o seu foco principal é revestir um material sensível à temperatura: Um processo PVD de baixa temperatura é provavelmente a opção mais viável para evitar danos ao substrato.

Em última análise, entender se o seu material precisa ser movido fisicamente ou criado quimicamente é a chave para selecionar a tecnologia de deposição certa para o seu projeto.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Fonte do Material | Material alvo sólido | Químicos precursores gasosos |

| Transformação | Mudança de fase física | Reação química |

| Cobertura | Linha de visão (menos uniforme) | Conforme (altamente uniforme) |

| Temperatura | Temperaturas mais baixas | Temperaturas mais altas |

| Melhor Para | Metais puros, substratos sensíveis ao calor | Formas 3D complexas, revestimentos uniformes |

Precisa de ajuda para selecionar a tecnologia de deposição certa para o seu laboratório? A escolha entre PVD e CVD é crítica para o sucesso da sua aplicação de filme fino. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de deposição. Os nossos especialistas podem ajudá-lo a escolher a solução perfeita para revestir formas complexas, materiais sensíveis à temperatura ou para obter camadas metálicas de alta pureza. Contacte a nossa equipa hoje para discutir os seus requisitos específicos e descobrir como a KINTEK pode melhorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto