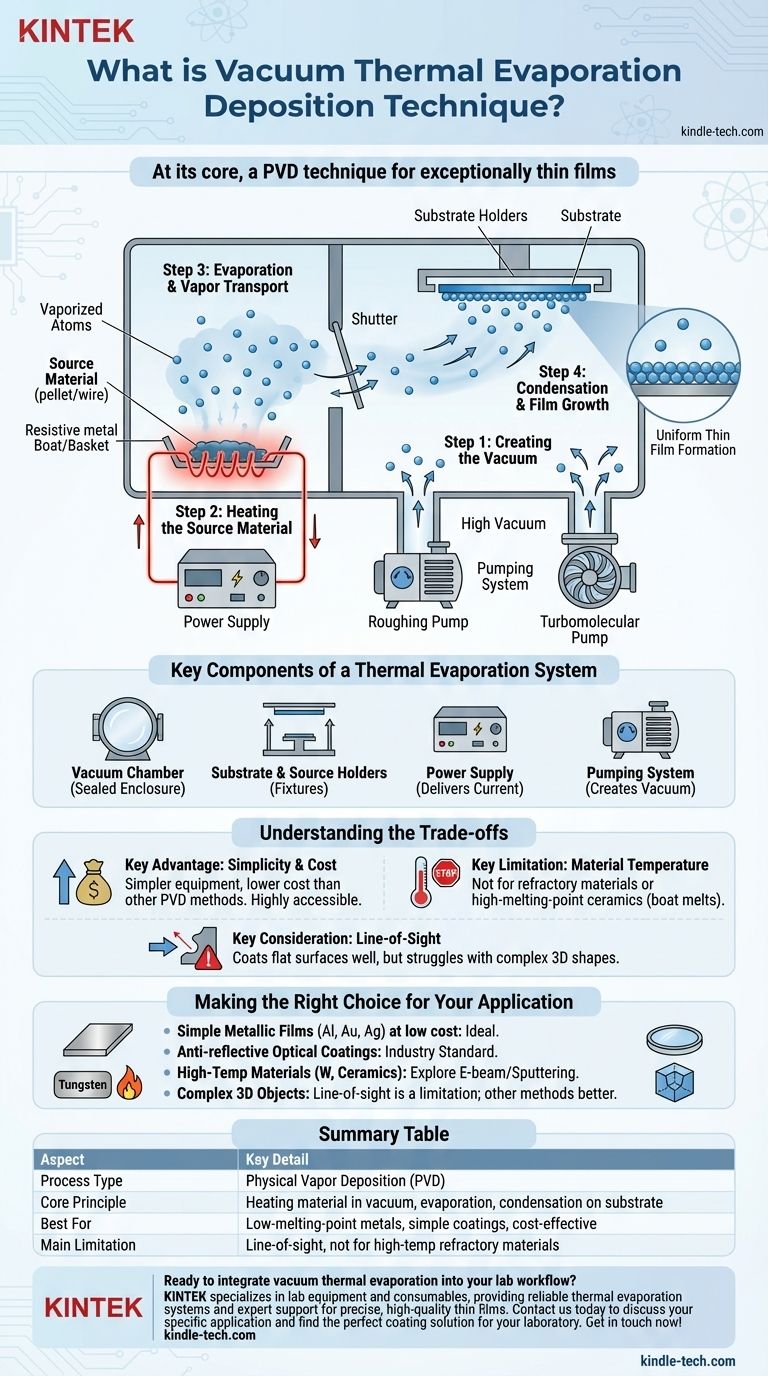

Em sua essência, a evaporação térmica a vácuo é uma técnica de deposição física de vapor (PVD) usada para criar filmes excepcionalmente finos em uma superfície. O processo envolve o aquecimento de um material fonte dentro de uma câmara de alto vácuo até que ele evapore. Este vapor então viaja através do vácuo e condensa em um objeto alvo mais frio, conhecido como substrato, formando um filme fino uniforme.

O princípio fundamental é direto: o calor transforma um material sólido em vapor, e um alto vácuo permite que este vapor viaje sem impedimentos para uma superfície mais fria, onde ele condensa de volta em um filme puro e sólido.

O Processo de Evaporação Passo a Passo

Para entender a evaporação térmica, é melhor dividi-la nas etapas distintas que ocorrem dentro do sistema de deposição.

Etapa 1: Criando o Vácuo

O substrato a ser revestido e o material fonte (geralmente em forma de pastilha ou fio) são colocados dentro de uma câmara de vácuo selada. Um poderoso sistema de bombeamento, tipicamente combinando uma bomba de vácuo primário e uma bomba de alto vácuo como uma bomba turbomolecular, remove o ar e outros gases.

Este vácuo é crítico porque minimiza as chances de átomos evaporados colidirem com moléculas de ar em seu caminho para o substrato, garantindo um caminho puro e direto.

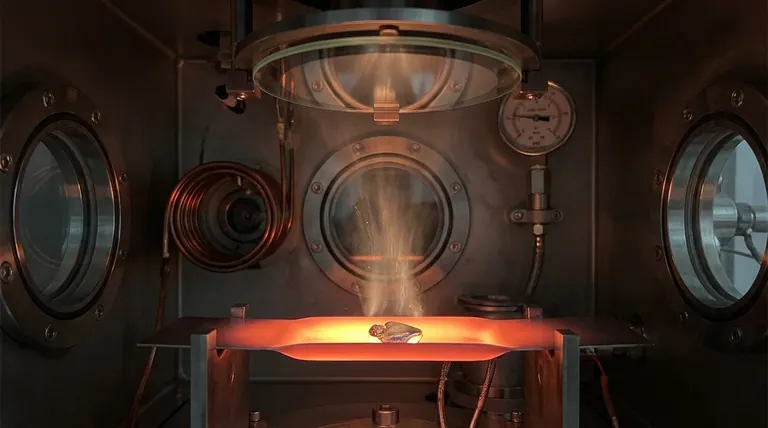

Etapa 2: Aquecendo o Material Fonte

O material fonte é colocado em um recipiente, frequentemente chamado de "barco" ou "cesto", feito de um metal resistivo. Uma alta corrente elétrica é passada através deste barco.

Devido à sua resistência elétrica, o barco aquece rapidamente, transferindo essa energia térmica para o material fonte. Este método é o motivo pelo qual a técnica também é conhecida como evaporação resistiva.

Etapa 3: Evaporação e Transporte de Vapor

À medida que a temperatura do material fonte sobe ao seu ponto de evaporação, seus átomos ganham energia suficiente para se transformar em um vapor gasoso.

Esses átomos vaporizados viajam em linha reta para longe da fonte. Uma veneziana é frequentemente usada para bloquear o substrato inicialmente, garantindo que a taxa de evaporação seja estável antes do início do revestimento.

Etapa 4: Condensação e Crescimento do Filme

Os átomos gasosos eventualmente atingem o substrato mais frio, onde perdem sua energia e condensam de volta para um estado sólido.

Esta condensação se acumula camada por camada, formando um filme fino e sólido na superfície do substrato. A espessura deste filme é precisamente controlada monitorando a taxa de deposição em tempo real.

Componentes Chave de um Sistema de Evaporação Térmica

Um sistema típico de evaporação térmica depende de alguns componentes centrais trabalhando em uníssono.

A Câmara de Vácuo

Este é o invólucro selado que abriga todo o processo. Ele é projetado para suportar a diferença de pressão entre o alto vácuo interno e a atmosfera externa.

Suportes de Substrato e Fonte

Fixações na parte superior da câmara seguram o substrato, frequentemente em uma posição invertida. Na parte inferior, a fonte de evaporação (o barco ou bobina resistiva) contém o material que será evaporado.

A Fonte de Alimentação

Uma fonte de alimentação dedicada fornece a alta corrente elétrica necessária para aquecer o barco resistivo à temperatura exigida para a evaporação.

O Sistema de Bombeamento

Este é um sistema multiestágio responsável por criar o ambiente de alto vácuo. Ele tipicamente inclui uma bomba primária (como uma bomba de palhetas rotativas ou de scroll) e uma bomba secundária de alto vácuo.

Compreendendo as Vantagens e Desvantagens

Como qualquer processo técnico, a evaporação térmica possui vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Principal Vantagem: Simplicidade e Custo

O principal benefício da evaporação térmica é sua relativa simplicidade e menor custo de equipamento em comparação com métodos PVD mais complexos, como pulverização catódica ou evaporação por feixe de elétrons. Isso a torna altamente acessível para muitas aplicações.

Principal Limitação: Temperatura do Material

O processo depende do aquecimento de um material até que ele evapore. Isso funciona bem para materiais com pontos de evaporação relativamente baixos, como alumínio, ouro ou cromo.

No entanto, não é adequado para materiais refratários ou cerâmicas com pontos de fusão extremamente altos, pois o barco resistivo pode derreter ou ser danificado antes que o material fonte evapore.

Consideração Chave: Deposição em Linha de Visada

Os átomos evaporados viajam em linha reta da fonte para o substrato. Essa natureza de "linha de visada" significa que é excelente para revestir superfícies planas, mas pode ter dificuldade em revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma técnica de deposição depende inteiramente do seu material, substrato e resultado desejado.

- Se seu foco principal é depositar um filme metálico simples (por exemplo, alumínio, prata, ouro) a baixo custo: A evaporação térmica é frequentemente a escolha mais eficiente e econômica.

- Se seu objetivo é criar revestimentos ópticos antirreflexo ou camadas protetoras em lentes: Esta técnica é um padrão da indústria bem estabelecido.

- Se você precisa depositar um filme de um material de alta temperatura como tungstênio ou um composto cerâmico: Você deve explorar métodos alternativos como evaporação por feixe de elétrons ou pulverização catódica por magnetron.

- Se você precisa revestir uniformemente um objeto 3D complexo: A natureza de linha de visada pode ser uma limitação, e outros métodos podem proporcionar melhor conformidade.

Em última análise, a evaporação térmica a vácuo é uma tecnologia fundamental de filmes finos valorizada por sua simplicidade, velocidade e eficácia em uma ampla gama de aplicações críticas.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer um material em vácuo até que evapore e condense em um substrato. |

| Melhor Para | Metais de baixo ponto de fusão (ex: Al, Au, Ag), revestimentos simples, projetos econômicos. |

| Principal Limitação | Deposição em linha de visada; não adequado para materiais refratários de alta temperatura. |

Pronto para integrar a evaporação térmica a vácuo ao fluxo de trabalho do seu laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo sistemas de evaporação térmica confiáveis e suporte especializado para ajudá-lo a obter filmes finos precisos e de alta qualidade para suas necessidades de pesquisa ou produção. Nossas soluções são projetadas para eficiência e facilidade de uso, garantindo que você obtenha os resultados de que precisa.

Entre em contato conosco hoje para discutir sua aplicação específica e encontrar a solução de revestimento perfeita para seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica