Em sua essência, o revestimento a vácuo é um processo de alta precisão para aplicar uma camada de material extremamente fina, porém durável, sobre uma superfície. Essa tecnologia é usada em inúmeras indústrias — da aeroespacial e automotiva à médica e eletrônica — para mudar fundamentalmente as propriedades de um substrato, concedendo-lhe novas capacidades como durabilidade aprimorada, condutividade elétrica ou comportamentos ópticos específicos.

O propósito do revestimento a vácuo não é simplesmente cobrir um objeto, mas sim projetar sua superfície em nível microscópico. Ao operar em vácuo, o processo deposita um filme ultra-puro, uniforme e de alta adesão que seria impossível de criar em condições atmosféricas normais.

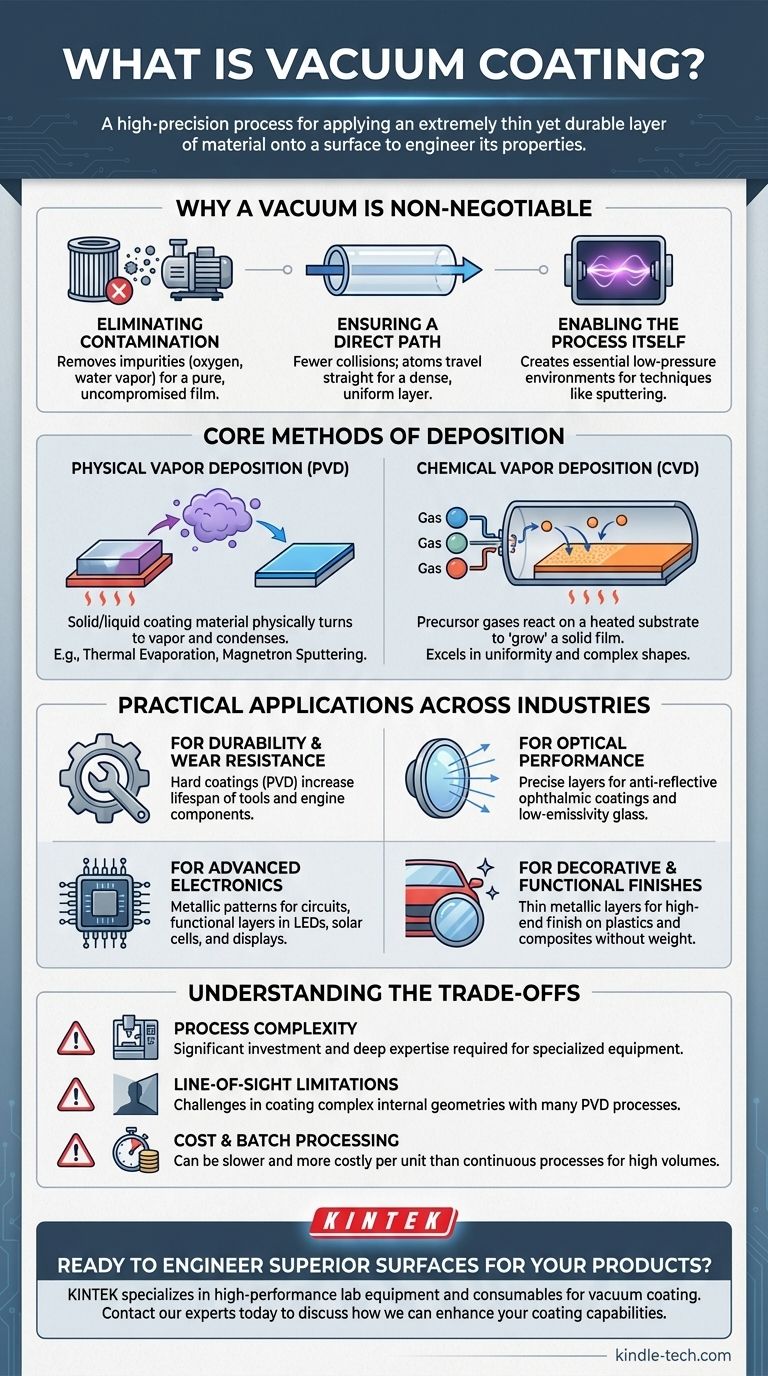

Por que o Vácuo é Inegociável

Para entender o uso do revestimento a vácuo, você deve primeiro entender por que o próprio vácuo é crítico. O ambiente de pressão subatmosférica resolve três problemas fundamentais que, de outra forma, arruinariam o processo de revestimento.

Eliminando a Contaminação

O ar é preenchido com partículas como oxigênio, nitrogênio e vapor d'água. Se presentes durante a deposição, essas partículas reagiriam com o material de revestimento, criando impurezas e comprometendo a integridade do filme. Um vácuo remove esses contaminantes, garantindo um revestimento puro.

Garantindo um Caminho Direto

Em um vácuo, há muito poucas moléculas de ar para as partículas de revestimento colidirem. Isso permite que átomos ou moléculas da fonte de vapor viajem em linha reta até o substrato, resultando em uma camada densa, uniforme e fortemente ligada.

Possibilitando o Próprio Processo

Muitas técnicas de revestimento, particularmente um método chamado sputtering (pulverização catódica), exigem um ambiente controlado de baixa pressão para criar e sustentar um plasma. Este plasma é essencial para desalojar átomos do material de revestimento, e só pode existir em condições de vácuo.

Os Principais Métodos de Deposição

Embora existam muitas técnicas específicas, a maioria se enquadra em duas famílias principais: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD)

PVD é um processo onde um material de revestimento sólido ou líquido é fisicamente transformado em vapor, que então viaja através da câmara de vácuo e condensa no substrato como um filme fino.

Pense nisso como o vapor de uma chaleira fervente condensando em uma janela fria, mas em escala atômica. Métodos PVD comuns incluem evaporação térmica e sputtering por magnetron.

Deposição Química de Vapor (CVD)

CVD envolve a introdução de gases precursores na câmara de vácuo. Esses gases sofrem uma reação química em um substrato aquecido, decompondo-se para "crescer" um filme sólido na superfície.

Este método é menos como condensação e mais como construir uma estrutura átomo por átomo. Ele se destaca na criação de camadas excepcionalmente uniformes sobre grandes áreas e formas complexas.

Aplicações Práticas em Diversas Indústrias

A versatilidade do revestimento a vácuo permite resolver problemas em quase todos os setores de manufatura avançada.

Para Durabilidade e Resistência ao Desgaste

Revestimentos duros, tipicamente aplicados com PVD, podem aumentar drasticamente a vida útil de ferramentas e componentes de motor, protegendo-os do atrito e da abrasão.

Para Desempenho Óptico

Camadas de apenas alguns átomos de espessura podem ser aplicadas precisamente para controlar como a luz interage com uma superfície. Isso é usado para revestimentos oftálmicos antirreflexo em óculos e para criar vidros de baixa emissividade que melhoram o isolamento de edifícios.

Para Eletrônicos Avançados

O revestimento a vácuo é fundamental para a eletrônica moderna. É usado para depositar os padrões metálicos que formam circuitos em microchips, criar as camadas funcionais em LEDs e células solares, e fabricar os transistores de filme fino usados em displays flexíveis.

Para Acabamentos Decorativos e Funcionais

O processo pode aplicar uma camada metálica fina e durável a materiais como plásticos e compósitos de fibra de carbono, proporcionando um acabamento de alta qualidade para peças automotivas e bens de consumo sem adicionar peso significativo.

Compreendendo as Desvantagens

Embora poderoso, o revestimento a vácuo não é uma solução universal. Ele envolve limitações específicas que o tornam adequado para algumas aplicações, mas não para outras.

Complexidade do Processo

O revestimento a vácuo requer um investimento de capital significativo em equipamentos especializados, incluindo câmaras de vácuo e múltiplos tipos de bombas. É um processo tecnicamente exigente que requer profundo conhecimento para controle.

Limitações de Linha de Visada

Muitos processos PVD são de "linha de visada", o que significa que só podem revestir superfícies diretamente expostas à fonte de vapor. Isso torna desafiador obter cobertura uniforme em componentes com geometrias internas complexas.

Custo e Processamento em Lotes

O revestimento a vácuo é tipicamente um processo em lotes, onde um número definido de peças é carregado, revestido e depois descarregado. Isso pode ser mais lento e mais caro por unidade do que processos contínuos como a galvanoplastia para certas aplicações de alto volume.

Como Aplicar Isso ao Seu Objetivo

A estratégia ideal de revestimento a vácuo depende inteiramente do resultado desejado para o seu produto.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Técnicas PVD como o sputtering são frequentemente a escolha superior para ferramentas e componentes industriais.

- Se o seu foco principal é criar camadas altamente uniformes sobre formas complexas: O CVD é frequentemente preferido para aplicações críticas como a fabricação de semicondutores.

- Se o seu foco principal é o desempenho óptico: Métodos PVD precisamente controlados são usados para criar filmes multicamadas para lentes, espelhos e vidros energeticamente eficientes.

- Se o seu foco principal é um acabamento metálico decorativo e econômico: O PVD via evaporação térmica é uma solução comum e eficaz para plásticos e bens de consumo.

Em última análise, o revestimento a vácuo é um método poderoso para projetar superfícies com propriedades muito além do que o material base pode oferecer sozinho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Uso Principal | Aplicação de camadas finas e duráveis para projetar propriedades de superfície |

| Métodos Principais | Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD) |

| Indústrias Chave | Aeroespacial, Automotiva, Médica, Eletrônica, Óptica |

| Principais Benefícios | Durabilidade Aprimorada, Condutividade Elétrica, Comportamentos Ópticos Específicos |

Pronto para projetar superfícies superiores para seus produtos? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para processos de revestimento a vácuo. Seja para revestimentos PVD duráveis para ferramentas ou camadas CVD uniformes para eletrônicos, nossas soluções são projetadas para atender às necessidades precisas do seu laboratório. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar suas capacidades de revestimento e impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação