O revestimento por pulverização catódica é uma tecnologia fundamental usada para aplicar filmes de material ultrafinos e de alto desempenho numa superfície. É um processo crítico na fabricação avançada, permitindo a criação de componentes para indústrias que vão desde a microeletrónica e painéis solares até ao vidro arquitetónico e aeroespacial.

O objetivo principal do revestimento por pulverização catódica não é apenas aplicar uma camada, mas fazê-lo com uniformidade e durabilidade excecionais. Isso é conseguido usando um processo físico – bombardeamento iónico num vácuo – para criar um filme denso e consistente que é difícil de replicar com outros métodos.

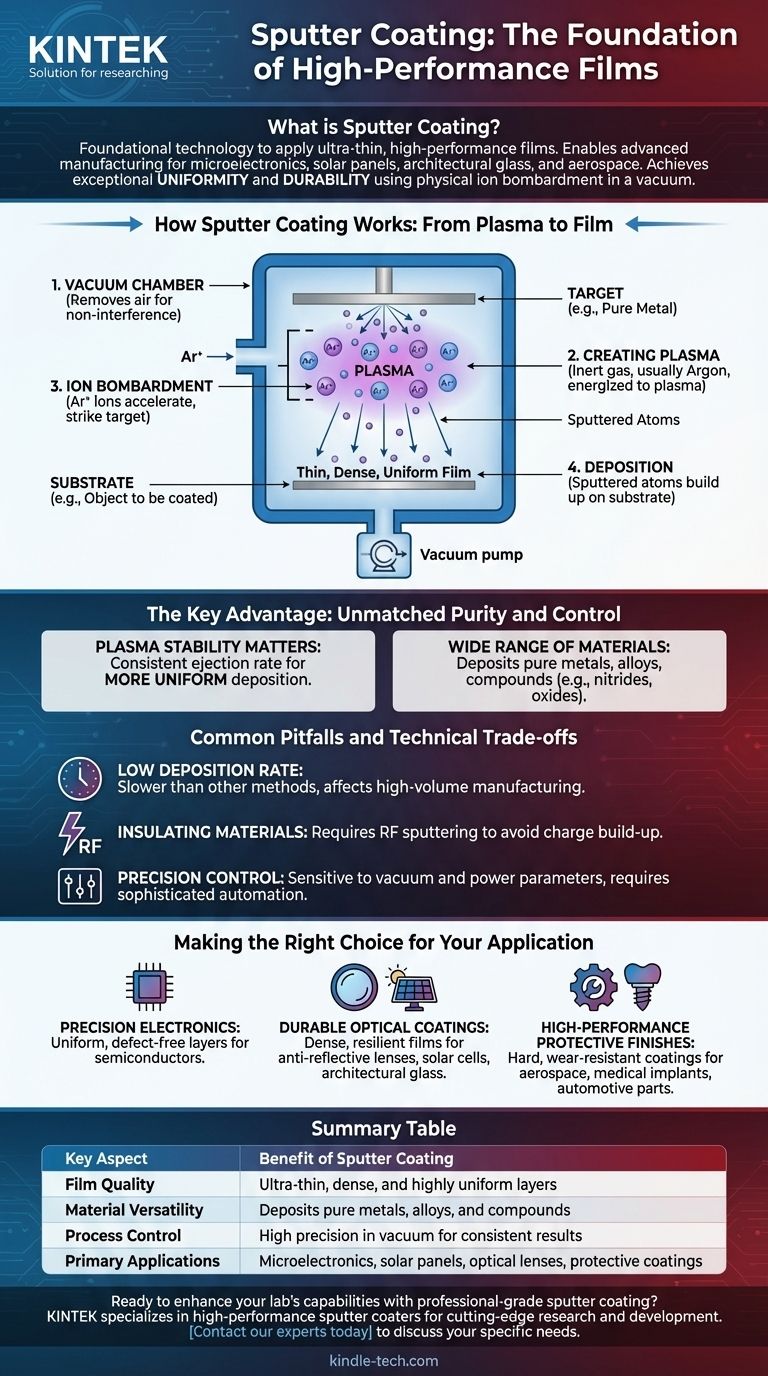

Como funciona o revestimento por pulverização catódica: do plasma ao filme

O revestimento por pulverização catódica é um método de deposição física de vapor (PVD). O processo desloca fisicamente os átomos de um material de origem e deposita-os no objeto desejado, tudo dentro de um ambiente altamente controlado.

O papel da câmara de vácuo

Todo o processo ocorre dentro de uma câmara de vácuo. Isso é crítico porque remove o ar e outras partículas, garantindo que os átomos de material ejetados possam viajar para a superfície alvo sem interferência ou contaminação.

Criação do plasma

Uma pequena quantidade de um gás inerte, tipicamente árgon, é introduzida na câmara. Um campo elétrico é aplicado, que energiza o gás e o transforma em plasma, um estado ionizado da matéria frequentemente visto como uma descarga luminosa.

Bombardeamento iónico do alvo

Este plasma contém iões de árgon carregados positivamente. Esses iões são acelerados pelo campo elétrico e direcionados com grande força para o material de origem, conhecido como alvo.

Quando esses iões de alta energia atingem o alvo, eles fisicamente desalojam, ou "pulverizam", partículas microscópicas e átomos da superfície do alvo.

Deposição no substrato

Esses átomos pulverizados viajam através do vácuo e pousam no objeto que está sendo revestido, que é chamado de substrato. Eles se acumulam gradualmente no substrato, formando um filme muito fino, denso e altamente uniforme.

A principal vantagem: pureza e controlo inigualáveis

A razão pela qual o revestimento por pulverização catódica é tão amplamente adotado é a sua capacidade de produzir filmes de qualidade superior. Isso decorre diretamente da física do processo.

Por que a estabilidade do plasma é importante

A natureza estável e controlada do plasma garante que os átomos sejam ejetados do alvo a uma taxa e energia consistentes. Isso se traduz diretamente numa deposição mais uniforme e homogênea em toda a superfície do substrato.

Uma ampla gama de materiais

O processo de pulverização é notavelmente versátil. Pode ser usado para depositar filmes de metais puros, ligas e compostos como titânio, cromo, nitretos de zircónio e vários óxidos.

Armadilhas comuns e compensações técnicas

Embora poderoso, o revestimento por pulverização catódica não está isento de desafios. Compreender as suas limitações é fundamental para usá-lo de forma eficaz.

O desafio da velocidade de deposição

Os métodos tradicionais de pulverização catódica DC podem ter uma taxa de deposição relativamente baixa. Isso significa que o processo pode ser mais lento em comparação com outras técnicas de revestimento, o que é um fator na fabricação de alto volume.

Dificuldade com materiais isolantes

A pulverização catódica de diodo DC simples funciona bem para materiais condutores. No entanto, não consegue pulverizar eficazmente materiais isolantes porque uma carga se acumula na superfície do alvo, repelindo os iões. Técnicas mais complexas, como a pulverização catódica RF, são necessárias para isolantes.

A necessidade de controlo de precisão

O processo é altamente sensível a parâmetros como a pressão do vácuo e os níveis de potência. A obtenção de resultados consistentes geralmente requer automação sofisticada, pois o controlo manual pode ser menos fiável.

Fazendo a escolha certa para a sua aplicação

A seleção de um processo de revestimento depende inteiramente do seu objetivo final. A pulverização catódica destaca-se onde a qualidade e o desempenho do filme não são negociáveis.

- Se o seu foco principal é a eletrónica de precisão: O revestimento por pulverização catódica fornece as camadas condutoras e isolantes uniformes e sem defeitos essenciais para a fabricação de semicondutores modernos.

- Se o seu foco principal são os revestimentos óticos duráveis: O processo cria os filmes densos e resilientes necessários para lentes antirreflexo, células solares e vidro arquitetónico de baixa emissividade.

- Se o seu foco principal são os acabamentos protetores de alto desempenho: A pulverização catódica aplica revestimentos duros e resistentes ao desgaste em componentes aeroespaciais, implantes médicos e peças automotivas com consistência excecional.

Em última análise, o revestimento por pulverização catódica é a escolha definitiva quando o desempenho e a fiabilidade de um filme de superfície são tão críticos quanto o próprio produto.

Tabela de resumo:

| Aspeto Chave | Benefício do Revestimento por Pulverização Catódica |

|---|---|

| Qualidade do Filme | Camadas ultrafinas, densas e altamente uniformes |

| Versatilidade de Materiais | Deposita metais puros, ligas e compostos (ex: nitretos, óxidos) |

| Controlo do Processo | Alta precisão num ambiente de vácuo para resultados consistentes |

| Aplicações Primárias | Microeletrónica, painéis solares, lentes óticas, revestimentos protetores |

Pronto para aprimorar as capacidades do seu laboratório com revestimento por pulverização catódica de nível profissional?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo pulverizadores catódicos, para ajudá-lo a obter os filmes finos precisos e duráveis necessários para pesquisa e desenvolvimento de ponta em microeletrónica, ótica e ciência dos materiais. As nossas soluções são projetadas para fiabilidade e resultados superiores.

Entre em contacto com os nossos especialistas hoje para discutir como os nossos sistemas de revestimento por pulverização catódica podem atender às suas necessidades específicas de aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha de Fusão por Arco a Vácuo Não Consumível

As pessoas também perguntam

- Qual é a vantagem técnica de usar uma mistura de gás de amônia e hidrogênio? Alcançar Engenharia de Superfície de Precisão

- Quais são os problemas do forno a arco elétrico? Equilibrando custos elevados com flexibilidade incomparável

- Quais são as precauções a serem tomadas ao aquecer uma substância no laboratório? Garanta a Segurança e Prevenha Acidentes

- Quais são os materiais cerâmicos aplicáveis à sinterização? Um guia para escolher o material certo

- A pulverização catódica é um processo de deposição? Descubra a técnica PVD para filmes finos de alto desempenho

- Qual é o propósito do equipamento de filtração a vácuo na lixiviação de gálio? Alcançar Eficiência Rápida de Separação Sólido-Líquido

- O que indica a pureza dos metais preciosos? O Guia Definitivo para Contrastes e Marcas de Ensaio

- Qual é a melhor forma de unir aço inoxidável? Um guia sobre soldagem, brasagem e fixação