Em essência, um forno de queima é um forno especializado de alta temperatura projetado para um propósito principal: eliminar completamente um modelo de padrão de um molde refratário, criando uma cavidade oca perfeita para a fundição. Este procedimento, conhecido como ciclo de queima, é o passo intermediário crítico na fundição de precisão, um processo usado em indústrias que vão desde joalheria e odontologia até aeroespacial e arte. Ele garante que o padrão desapareça sem deixar vestígios, deixando um molde limpo pronto para o material fundido.

A função de um forno de queima vai muito além do simples derretimento. Ele executa um programa térmico preciso e multiestágio para remover o padrão, curar o molde e prepará-lo para a fundição — tudo isso enquanto previne rachaduras e elimina resíduos que arruinariam o produto final.

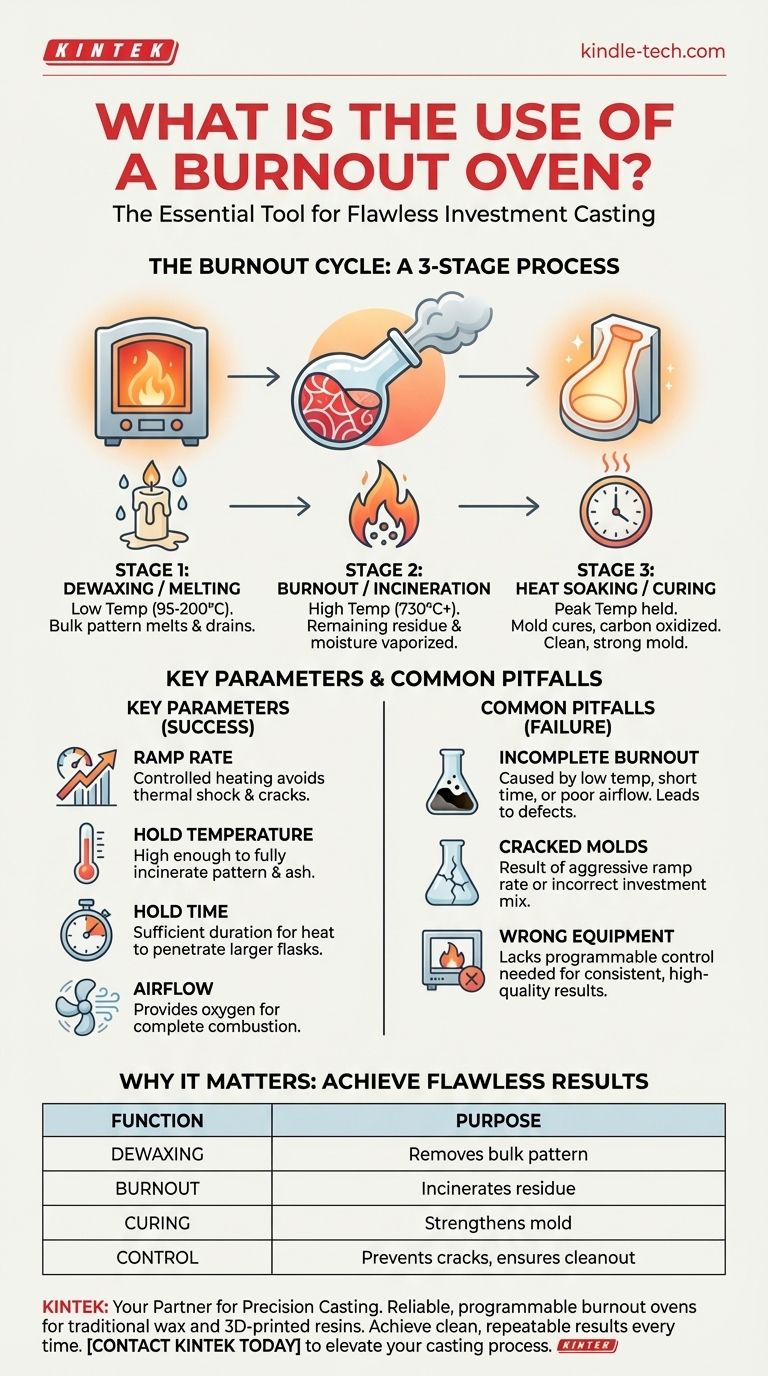

O Papel da Queima na Fundição de Precisão

A fundição de precisão é um processo para criar peças metálicas complexas com alto detalhe. O forno de queima é o coração deste processo, transformando um molde preenchido com o padrão em um recipiente pronto para uso.

O Estado Inicial: O Molde de Revestimento

O processo começa com um padrão mestre, frequentemente feito de cera ou uma resina especial "fundível" imprimível em 3D. Este padrão é revestido em uma pasta semelhante a gesso chamada revestimento. Uma vez endurecido, isso forma um bloco sólido (o "molde") com o padrão preso dentro.

O Ciclo de Queima: Mais do que Apenas Calor

O molde é colocado de cabeça para baixo no forno de queima para iniciar um cronograma de aquecimento cuidadosamente controlado. Não se trata apenas de aumentar o calor; é um processo multiestágio.

- Desceragem/Derretimento: Em temperaturas mais baixas (cerca de 200-400°F / 95-200°C), a maior parte do padrão de cera derrete e escoa para fora do molde.

- Queima/Incineração: À medida que a temperatura aumenta significativamente (frequentemente para 1350°F / 730°C ou mais), qualquer resíduo de cera ou resina restante é completamente incinerado. Esta etapa também queima qualquer umidade residual do próprio revestimento.

- Imersão Térmica/Cura: O forno mantém o molde nesta temperatura máxima por várias horas. Esta "imersão térmica" garante que o calor penetre totalmente no molde, que todo o resíduo de carbono seja oxidado e removido, e que o material de revestimento seja devidamente curado e fortalecido.

Por que uma Queima Limpa é Essencial

O objetivo é criar um espaço negativo perfeito dentro do molde. Qualquer cinza, resíduo de carbono ou umidade deixados para trás causarão defeitos de fundição como porosidade, superfícies ásperas ou preenchimento incompleto quando o metal fundido for introduzido.

Parâmetros Chave para uma Queima Bem-Sucedida

Um forno de queima moderno permite um controle preciso sobre o ciclo de aquecimento. Cada parâmetro é crítico para um resultado bem-sucedido.

Taxa de Rampa

A taxa de rampa é a velocidade com que a temperatura do forno aumenta. Se a temperatura subir muito rapidamente, a rápida expansão do padrão de cera e o vapor em fuga podem causar choque térmico, rachando o molde de revestimento e arruinando a fundição antes mesmo de começar.

Temperatura de Manutenção

A temperatura de pico deve ser alta o suficiente para incinerar completamente o material do padrão. Ceras tradicionais queimam limpas em torno de 1350°F (730°C). No entanto, muitas resinas modernas impressas em 3D exigem temperaturas diferentes, frequentemente mais altas, e cronogramas mais complexos para evitar resíduos de cinzas.

Tempo de Manutenção

Esta é a duração em que o forno permanece em sua temperatura máxima. O tempo de manutenção depende do tamanho e da espessura do molde. Um molde maior requer um tempo de manutenção mais longo para garantir que o calor penetre em seu núcleo e elimine completamente todos os resíduos.

Fluxo de Ar e Ventilação

A incineração completa requer oxigênio. Um forno de queima adequado facilita o fluxo de ar para fornecer oxigênio fresco à câmara e ventilar os fumos produzidos pelo padrão em combustão. O fluxo de ar insuficiente é uma causa primária de queima incompleta, pois priva a reação química de oxigênio.

Compreendendo as Armadilhas Comuns

Desviar-se do processo de queima correto é a fonte mais frequente de fundições falhas. Compreender essas armadilhas é fundamental para a solução de problemas.

Queima Incompleta

Esta é a falha mais comum. É causada por uma temperatura muito baixa, um tempo de manutenção muito curto ou má ventilação. O resultado é resíduo de carbono na cavidade do molde, levando a uma peça final porosa, contaminada ou com superfície áspera.

Moldes de Revestimento Rachados

Rachaduras são quase sempre resultado do aquecimento muito rápido do molde (uma taxa de rampa agressiva). O padrão se expande mais rapidamente do que o revestimento pode acomodar, fraturando o molde. Também pode ser causado por uma proporção incorreta de água para pó ao misturar o revestimento.

Escolhendo o Equipamento Errado

Embora um forno básico possa gerar calor, um verdadeiro forno de queima oferece controle programável. A capacidade de definir taxas de rampa específicas, temperaturas de manutenção e tempos de manutenção não é um luxo — é essencial para alcançar os resultados repetíveis e de alta qualidade exigidos por joalherias profissionais, técnicos dentários e aplicações industriais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de queima deve estar alinhada com o material do seu padrão e o resultado desejado.

- Se o seu foco principal é a fundição tradicional de cera: Um cronograma de queima padrão de platô único com uma temperatura de pico em torno de 1350°F (730°C) é sua linha de base confiável.

- Se o seu foco principal é a fundição de resinas impressas em 3D: Você deve seguir o cronograma de queima específico, frequentemente multiestágio, recomendado pelo fabricante da resina, pois as resinas se expandem de forma diferente e exigem um gerenciamento mais cuidadoso para queimar limpas.

- Se você está experimentando defeitos de fundição: Primeiro, reavalie seu ciclo de queima. Certifique-se de que seu tempo de manutenção seja suficiente para o tamanho do seu molde e que o forno tenha fluxo de ar adequado, pois a queima incompleta é a causa mais comum de falha.

Em última análise, dominar o forno de queima é dominar a base sobre a qual cada fundição bem-sucedida é construída.

Tabela Resumo:

| Função Chave do Forno de Queima | Propósito |

|---|---|

| Desceragem/Derretimento | Remove o material do padrão em massa (cera/resina) |

| Queima/Incineração | Incinerar resíduos em altas temperaturas |

| Imersão Térmica/Cura | Cura e fortalece o molde de revestimento |

| Controle Preciso de Temperatura | Previne rachaduras no molde e garante queima completa |

| Fluxo de Ar Adequado | Fornece oxigênio para a incineração completa de resíduos |

Obtenha resultados de fundição impecáveis com o equipamento certo.

Um ciclo de queima executado corretamente é a base de uma fundição bem-sucedida, eliminando defeitos como porosidade e superfícies ásperas. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo fornos de queima confiáveis e programáveis, projetados para as necessidades precisas de joalheiros, técnicos dentários e profissionais de fundição industrial.

Deixe-nos ajudá-lo a dominar esta etapa crítica. Nossa experiência garante que você obtenha o forno certo para seus materiais de padrão específicos — seja cera tradicional ou resinas modernas impressas em 3D — garantindo resultados limpos e repetíveis sempre.

Entre em contato com a KINTEK hoje para discutir suas necessidades de forno de queima e elevar seu processo de fundição.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais

- Qual a temperatura de queima da porcelana? Um Guia para Ciclos de Queima Dentária de Precisão

- A porcelana de alta fusão pode ser reparada sem distorção? Sim, com os materiais e técnicas de baixa fusão corretos.