Em sua essência, um forno de fusão de alumínio é uma ferramenta industrial especializada projetada para converter alumínio sólido, como lingotes ou sucata, em estado líquido. Embora existam vários métodos de aquecimento, os fornos de indução se tornaram uma tecnologia dominante para esse fim devido à sua eficiência, limpeza e capacidade única de aprimorar a qualidade do metal durante o próprio processo de fusão.

O valor principal de um forno de fusão de alumínio moderno, particularmente um modelo de indução, não é apenas sua capacidade de derreter metal. Está em sua capacidade de fazê-lo com perda mínima de material, pureza excepcional e a capacidade inerente de criar ligas uniformes e de alta qualidade por meio da agitação eletromagnética.

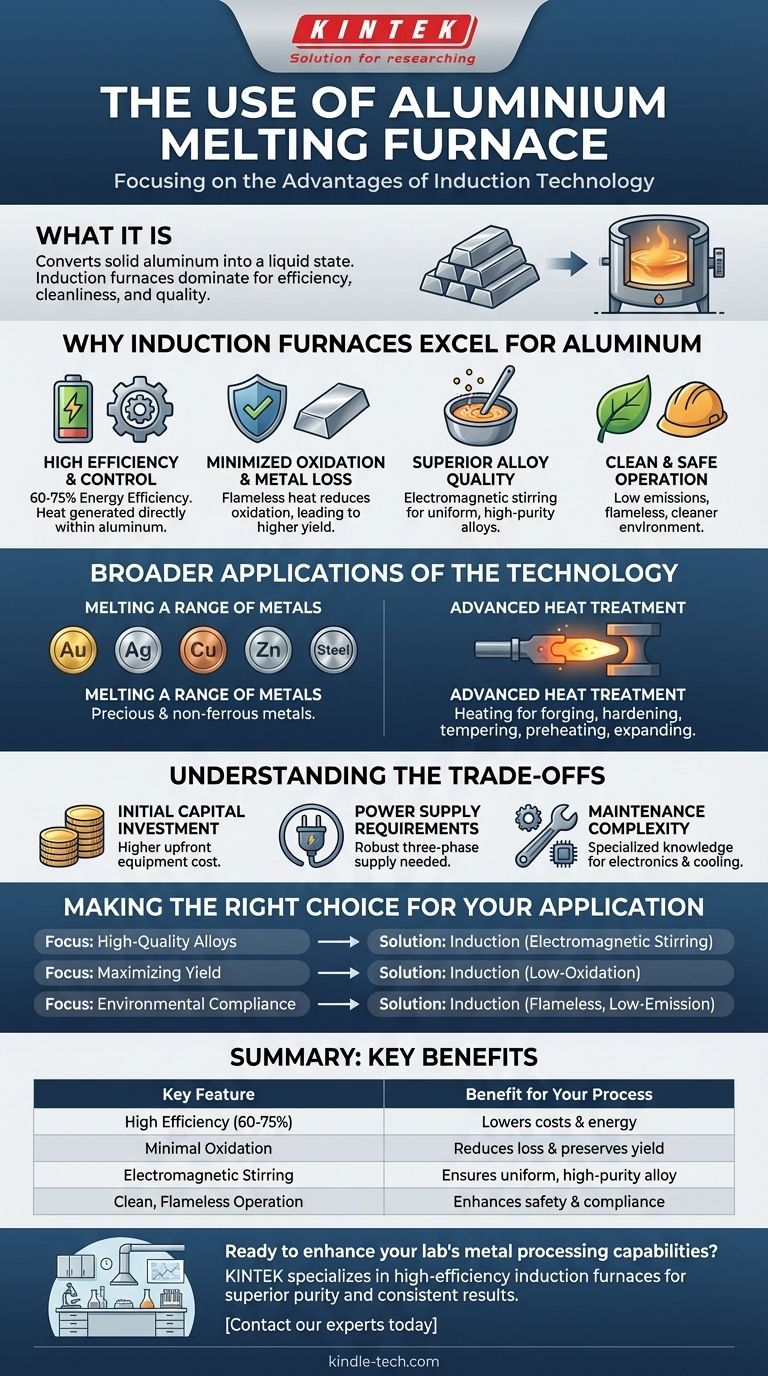

Por que os Fornos de Indução se Destacam para o Alumínio

As propriedades do alumínio apresentam desafios específicos durante a fusão, como uma alta afinidade com o oxigênio. A tecnologia de indução aborda diretamente esses desafios, tornando-a uma solução ideal.

Alta Eficiência e Controle

Um forno de indução opera usando um poderoso campo magnético alternado para gerar calor diretamente dentro do próprio alumínio. Este método é notavelmente eficiente, atingindo frequentemente 60% a 75% de eficiência energética, o que se traduz em custos operacionais mais baixos em comparação com fornos tradicionais a combustível.

Oxidação e Perda de Metal Minimizadas

O alumínio oxida prontamente quando exposto ao ar em altas temperaturas, formando uma camada de escória que representa material perdido. Como o aquecimento por indução não tem chama e a fonte de calor não entra em contato direto com o metal, a oxidação é significativamente reduzida. Isso preserva o valioso alumínio e leva a um rendimento maior.

Qualidade Superior da Liga

Esta é, sem dúvida, a vantagem mais crítica. O campo elétrico que aquece o metal também cria um movimento de agitação natural e suave dentro do banho fundido. Esta agitação eletromagnética é essencial para a produção de ligas de alumínio, pois garante que os elementos adicionados, como silício, magnésio ou cobre, sejam distribuídos de forma perfeitamente uniforme, resultando em um produto final homogêneo e de alta pureza.

Operação Limpa e Segura

Sem a combustão de combustíveis fósseis, os fornos de indução produzem baixas emissões e um ambiente de trabalho mais limpo. Isso elimina os subprodutos associados a fornos a gás ou a óleo, contribuindo para operações mais seguras e conformidade ambiental mais fácil.

Aplicações Mais Amplas da Tecnologia

O princípio do aquecimento por indução não se limita à fusão de alumínio. Sua precisão e eficiência o tornam uma ferramenta versátil em muitos processos industriais.

Fusão de uma Gama de Metais

Embora otimizados para alumínio, os fornos de indução são usados para fundir uma ampla variedade de materiais. Isso inclui metais preciosos como ouro e prata, outros metais não ferrosos como cobre e zinco, e até pequenas quantidades de aço e aço inoxidável.

Tratamento Térmico Avançado

A mesma tecnologia é aplicada em processos que exigem aquecimento preciso sem fusão. Isso inclui aquecer peças para forjamento, endurecer ou temperar componentes de aço (têmpera), pré-aquecer soldas e expandir extremidades de tubos para ajuste.

Entendendo as Compensações

Embora altamente eficaz, a tecnologia de indução não é uma solução universal. É importante entender seus requisitos específicos.

Investimento de Capital Inicial

A tecnologia por trás dos fornos de indução — incluindo a fonte de alimentação, bobinas e sistemas de controle — é mais complexa do que a de um simples forno a gás. Isso geralmente resulta em um custo de equipamento inicial mais alto.

Requisitos de Fonte de Alimentação

Os fornos de indução requerem uma fonte de alimentação trifásica robusta capaz de lidar com altas demandas de energia. Isso pode ser um fator limitante para oficinas ou instalações menores que não possuem a infraestrutura elétrica necessária.

Complexidade da Manutenção

A eletrônica sofisticada e os sistemas de resfriamento a água que impedem o superaquecimento das bobinas de indução exigem conhecimento especializado para manutenção e reparo, o que pode ser mais complexo do que a manutenção de um queimador convencional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente de seus objetivos operacionais e prioridades.

- Se seu foco principal é a produção de ligas de alta qualidade: A agitação eletromagnética inerente de um forno de indução é inegociável para alcançar resultados consistentes e uniformes.

- Se seu foco principal é maximizar o rendimento do material: O ambiente de baixa oxidação da fusão por indução economizará material e custo significativos, especialmente ao trabalhar com grandes volumes.

- Se seu foco principal é a conformidade ambiental e a segurança no local de trabalho: Um forno de indução sem chama e de baixa emissão oferece uma clara vantagem sobre os sistemas baseados em combustão.

Em última análise, a escolha da tecnologia de forno correta tem menos a ver com simplesmente derreter metal e mais com controlar a qualidade, a eficiência e o resultado final de todo o seu processo.

Tabela de Resumo:

| Característica Principal | Benefício para Seu Processo |

|---|---|

| Alta Eficiência (60-75%) | Reduz custos operacionais e consumo de energia |

| Oxidação Mínima | Reduz a perda de material e preserva o rendimento do alumínio |

| Agitação Eletromagnética | Garante a produção de ligas uniformes e de alta pureza |

| Operação Limpa e Sem Chama | Melhora a segurança no local de trabalho e a conformidade ambiental |

Pronto para aprimorar as capacidades de processamento de metal do seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de indução de alta eficiência para alumínio e outros metais. Nossas soluções são projetadas para oferecer pureza superior, maximizar seu rendimento de material e garantir resultados consistentes para as necessidades do seu laboratório ou produção. Contate nossos especialistas hoje para encontrar o forno perfeito para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico