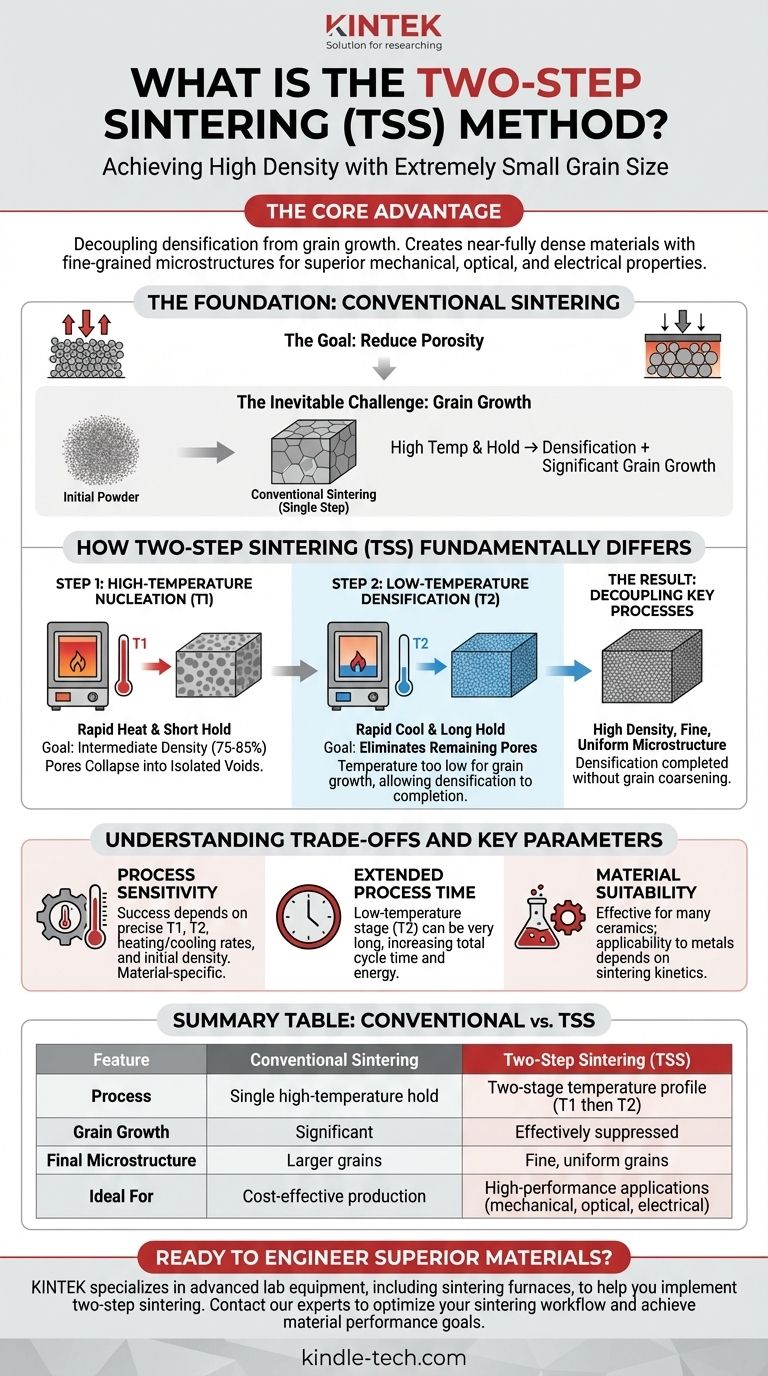

Na ciência dos materiais, a sinterização em duas etapas (TSS) é um processo de tratamento térmico especializado projetado para criar peças cerâmicas ou metálicas altamente densas, mantendo a estrutura cristalina interna, ou tamanho de grão, extremamente pequena. Ao contrário da sinterização convencional de etapa única, a TSS utiliza um perfil de temperatura específico em duas etapas: uma breve manutenção em alta temperatura (T1) seguida por um resfriamento rápido e uma manutenção muito mais longa em uma temperatura mais baixa (T2). Este controle preciso separa o processo de densificação do processo de crescimento de grãos.

A principal vantagem da sinterização em duas etapas é a sua capacidade de desvincular a densificação do crescimento de grãos. Isso permite a criação de materiais quase totalmente densos com uma microestrutura de grão fino, o que é crítico para alcançar propriedades mecânicas, ópticas e elétricas superiores.

A Base: Entendendo a Sinterização Convencional

Para apreciar a inovação da sinterização em duas etapas, devemos primeiro entender o método convencional e suas limitações inerentes.

O Objetivo da Sinterização

A sinterização é o processo de compactar um pó em uma massa sólida usando calor e pressão. A temperatura é mantida abaixo do ponto de fusão do material, fazendo com que as partículas individuais se fundam e se liguem.

O objetivo principal é reduzir os espaços porosos entre as partículas, criando um componente denso e sólido. Esta técnica é fundamental na produção de objetos cerâmicos e na metalurgia do pó para a criação de peças metálicas complexas.

O Desafio Inevitável: Crescimento de Grãos

Durante a sinterização convencional de etapa única, o material é aquecido a uma alta temperatura e mantido lá. À medida que o material se torna mais denso e os poros são eliminados, os grãos cristalinos individuais que compõem o material naturalmente começam a crescer.

Para muitas aplicações de alto desempenho, este crescimento de grãos é indesejável. Grãos maiores podem impactar negativamente propriedades como resistência, dureza e tenacidade à fratura.

Como a Sinterização em Duas Etapas (TSS) Difere Fundamentalmente

A sinterização em duas etapas foi desenvolvida especificamente para superar o problema de crescimento de grãos inerente aos métodos convencionais. Ela funciona manipulando a cinética de densificação e a mobilidade dos contornos de grão em diferentes temperaturas.

Etapa 1: Nucleação em Alta Temperatura (T1)

O processo começa aquecendo rapidamente o pó compactado a uma temperatura relativamente alta, T1. O material é mantido em T1 por apenas um curto período.

O objetivo desta primeira etapa não é atingir a densidade total. Em vez disso, visa atingir rapidamente uma densidade intermediária (tipicamente 75-85%) onde a rede de poros colapsou em grande parte em vazios isolados e individuais.

Etapa 2: Densificação em Baixa Temperatura (T2)

Imediatamente após a breve manutenção em T1, o material é rapidamente resfriado para uma temperatura mais baixa, T2, e mantido lá por um período prolongado.

Nesta temperatura mais baixa, a força motriz para eliminar os poros isolados restantes (densificação) ainda é forte. No entanto, a temperatura é muito baixa para que os contornos de grão se movam facilmente. Isso efetivamente impede o crescimento significativo de grãos, permitindo que a densificação continue até a conclusão.

O Resultado: Desvinculando Processos Chave

Este processo de duas etapas separa com sucesso os dois fenômenos. A etapa de alta temperatura inicia a densificação, e a etapa de baixa temperatura a completa sem a penalidade do crescimento de grãos. O produto final é um componente com alta densidade e uma microestrutura fina e uniforme.

Entendendo as Compensações e Parâmetros Chave

Embora altamente eficaz, a TSS não é uma solução universal e requer controle preciso para ser bem-sucedida.

Sensibilidade do Processo

O sucesso da TSS depende criticamente das temperaturas escolhidas (T1 e T2), taxas de aquecimento/resfriamento e da densidade inicial alcançada na primeira etapa. Esses parâmetros são altamente específicos do material e devem ser cuidadosamente otimizados através de experimentação. Um perfil incorreto pode falhar em suprimir o crescimento de grãos ou resultar em densificação incompleta.

Tempo de Processo Estendido

A segunda etapa, de baixa temperatura, pode ser muito longa, às vezes durando muitas horas. Isso pode aumentar o tempo total do ciclo e o consumo de energia em comparação com alguns ciclos de sinterização rápida de etapa única.

Adequação do Material

A TSS é excepcionalmente eficaz para uma ampla gama de cerâmicas, incluindo cerâmicas estruturais, eletrólitos e biocerâmicas. Sua aplicabilidade a diferentes pós metálicos depende da cinética de sinterização específica do sistema de material.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar sinterização convencional ou em duas etapas depende inteiramente das propriedades exigidas do componente final.

- Se o seu foco principal é maximizar as propriedades mecânicas: A TSS é a escolha superior, pois a microestrutura de grão fino resultante melhora diretamente a resistência, dureza e tenacidade à fratura.

- Se o seu foco principal é o desempenho óptico ou elétrico avançado: A TSS é essencial para criar materiais como cerâmicas transparentes ou eletrólitos sólidos de alta condutividade, onde tanto a alta densidade quanto os grãos finos são críticos.

- Se o seu foco principal é a produção de alto volume e baixo custo: A sinterização convencional de etapa única pode ser mais econômica se a aplicação final puder tolerar o tamanho de grão maior que ela tipicamente produz.

Em última análise, a sinterização em duas etapas oferece uma ferramenta poderosa para projetar precisamente a microestrutura de um material para alcançar um desempenho inatingível por métodos convencionais.

Tabela Resumo:

| Característica | Sinterização Convencional | Sinterização em Duas Etapas (TSS) |

|---|---|---|

| Processo | Manutenção única em alta temperatura | Perfil de temperatura em duas etapas (T1 e depois T2) |

| Crescimento de Grãos | Significativo | Efetivamente suprimido |

| Microestrutura Final | Grãos maiores | Grãos finos e uniformes |

| Ideal Para | Produção econômica | Aplicações de alto desempenho que exigem propriedades mecânicas, ópticas ou elétricas superiores |

Pronto para projetar materiais superiores com microestruturas precisas? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo fornos de sinterização, para ajudá-lo a implementar a sinterização em duas etapas e outros processos térmicos especializados. Nossa experiência apoia laboratórios no desenvolvimento de componentes cerâmicos e metálicos de alta densidade e grão fino. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu fluxo de trabalho de sinterização e alcançar seus objetivos de desempenho de material.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total