O processo de sinterização tradicional é um método de tratamento térmico usado para compactar material em pó em uma massa sólida e coerente sem derretê-lo. Ao aplicar calor e, frequentemente, pressão a temperaturas abaixo do ponto de fusão do material, o processo força as partículas individuais a se unirem em nível atômico, reduzindo a porosidade e aumentando drasticamente a densidade e a resistência da peça.

A sinterização é fundamentalmente uma transformação em estado sólido. Não depende de fusão e fundição, mas usa energia térmica para impulsionar a difusão atômica, criando fortes ligações metalúrgicas entre as partículas para formar um componente denso e funcional a partir de um pó solto.

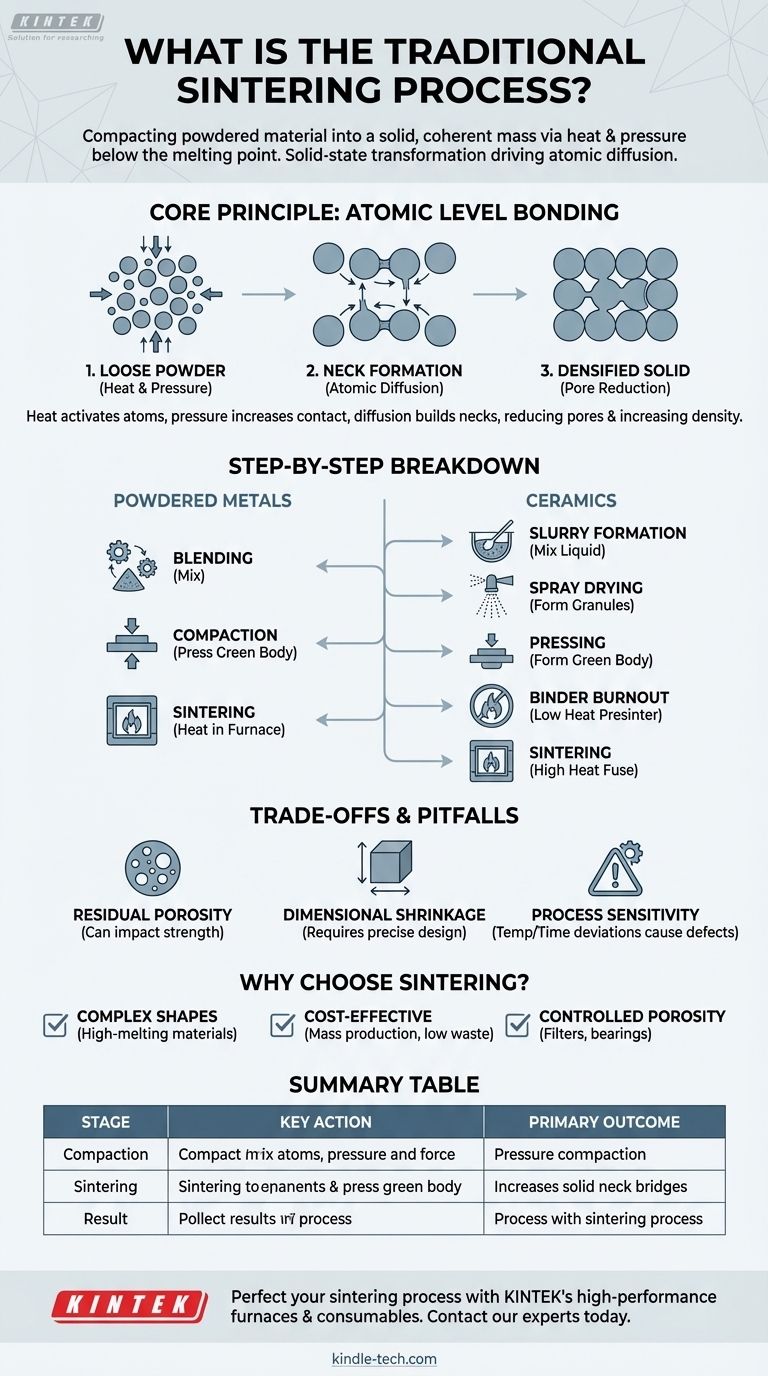

O Princípio Central: Como a Sinterização Funciona em Nível Atômico

Para entender a sinterização, você deve olhar além do forno e focar nas interações entre as partículas individuais. O processo é um exercício cuidadosamente controlado em ciência dos materiais.

Calor Sem Derretimento

A chave é aplicar uma temperatura alta o suficiente para tornar os átomos dentro do material móveis, mas não tão alta que o material perca sua estrutura cristalina sólida. Este estado "ativado" é crucial para que o processo de ligação ocorra.

O Papel da Pressão

Em muitos métodos de sinterização, a pressão é aplicada durante o estágio inicial de compactação. Esta etapa, chamada de prensagem, forma um "corpo verde" forçando as partículas de pó a um contato íntimo, maximizando a área de superfície onde a ligação pode ocorrer.

Difusão Atômica e Formação de Pescoços

Nas temperaturas de sinterização, os átomos de partículas adjacentes migram através dos pontos de contato. Essa difusão atômica constrói pequenas pontes, ou "pescoços", entre as partículas. À medida que o processo continua, esses pescoços crescem mais largos e mais fortes.

Densificação e Redução de Poros

À medida que os pescoços crescem, eles puxam os centros das partículas para mais perto. Esta ação elimina sistematicamente os espaços vazios, ou poros, entre as partículas. O resultado é um aumento significativo na densidade relativa da peça e uma diminuição correspondente em sua porosidade.

Uma Análise Detalhada do Processo

Embora o princípio central permaneça o mesmo, as etapas exatas variam dependendo do material. Os dois caminhos mais comuns são para metais e cerâmicas.

Para Metais em Pó

O processo para metais é tipicamente direto e consiste em três estágios principais:

- Mistura: O pó de metal base é misturado com elementos de liga ou aditivos para atingir a composição química e as propriedades desejadas.

- Compactação: O pó misturado é prensado em um molde ou matriz sob alta pressão para formar a forma final da peça, conhecida como corpo verde.

- Sinterização: O corpo verde é aquecido em um forno de atmosfera controlada até a temperatura de sinterização, permitindo que a ligação atômica e a densificação ocorram.

Para Cerâmicas

O processo cerâmico geralmente começa com pós mais finos e requer etapas adicionais para preparar o material:

- Formação de Pasta: O pó cerâmico não queimado é misturado com água, um ligante e outros agentes para criar uma pasta líquida uniforme.

- Secagem por Pulverização: A pasta é seca por pulverização para formar grânulos uniformes e fluidos.

- Prensagem: O pó seco é prensado em um molde para formar o corpo verde.

- Queima do Ligante (Pré-sinterização): A peça é aquecida a uma baixa temperatura para queimar lentamente o ligante sem danificar a estrutura frágil.

- Sinterização: A peça é aquecida a uma temperatura muito mais alta para fundir as partículas cerâmicas e atingir a densidade final.

Compreendendo as Vantagens e Desvantagens e Armadilhas Comuns

A sinterização é uma técnica poderosa, mas não está isenta de desafios. A verdadeira expertise reside em compreender suas limitações e gerenciar as variáveis críticas.

Porosidade Residual

Atingir 100% da densidade teórica é raro na sinterização tradicional. Alguma porosidade residual quase sempre permanece, o que pode afetar as propriedades mecânicas finais, como resistência à tração e resistência à fadiga.

Contração Dimensional

À medida que a peça se densifica, ela encolhe. Essa contração é substancial e deve ser precisamente calculada e compensada no projeto inicial das ferramentas de compactação para garantir que a peça final atenda às tolerâncias dimensionais.

Sensibilidade do Processo

As propriedades finais de uma peça sinterizada são altamente sensíveis às variáveis do processo. Pequenos desvios na temperatura, tempo ou atmosfera do forno podem levar a defeitos como sub-sinterização (ligação incompleta), super-sinterização (crescimento de grãos que enfraquece a peça) ou empolamento devido a gases presos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente dos seus objetivos. A sinterização se destaca em cenários específicos onde outros métodos falham.

- Se o seu foco principal são formas complexas com materiais de alto ponto de fusão: A sinterização é ideal porque você pode formar uma forma intrincada à temperatura ambiente antes de aplicar calor, evitando os desafios da fundição de metais refratários como tungstênio ou molibdênio.

- Se o seu foco principal é a produção em massa econômica: O processo é altamente automatizado e repetível para criar milhões de peças idênticas, como engrenagens e buchas, com desperdício mínimo de material em comparação com a usinagem subtrativa.

- Se o seu foco principal é criar materiais com porosidade controlada: A sinterização é um dos poucos métodos que permite projetar intencionalmente a porosidade, o que é essencial para produtos como rolamentos autolubrificantes, filtros e certos implantes biomédicos.

Em última análise, a sinterização tradicional oferece um caminho preciso e versátil para transformar pós simples em componentes robustos e de alto desempenho.

Tabela Resumo:

| Estágio do Processo | Ação Chave | Resultado Principal |

|---|---|---|

| Compactação | O pó é prensado em um 'corpo verde' | Forma a forma inicial da peça |

| Sinterização | O calor é aplicado abaixo do ponto de fusão | A difusão atômica cria ligações fortes |

| Resultado | Densificação e redução de poros | Aumento da resistência e densidade |

Pronto para aperfeiçoar seu processo de sinterização? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis essenciais para controle preciso de temperatura e resultados consistentes em metalurgia do pó e fabricação de cerâmica. Nossa experiência garante que seus materiais atinjam densidade e resistência ideais. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são as falhas no tratamento térmico? Prever e Prevenir Trincamento, Empenamento e Pontos Moles

- A fundição a vácuo é cara? Descubra a Solução Custo-Benefício para Produção de Baixo Volume

- O que são sistemas de vácuo industriais? Um Guia para Aumentar a Eficiência no Manuseio e Processamento de Materiais

- Qual a diferença entre brasagem e soldobrasagem? Dominando a Resistência e Aplicação da Junta

- O que é sinterização em hidrogênio? Alcance Pureza e Resistência Superiores em Peças Metálicas

- Por que um forno de alta temperatura é usado para o tratamento de solução de aço AFA? Otimize seus experimentos de exposição a sCO2

- O que significa retorta em um forno? Desbloqueie o Controle Preciso da Atmosfera para Processos Metalúrgicos

- Qual é a alternativa ao recozimento? Escolha o Tratamento Térmico Certo para as Propriedades do Seu Metal