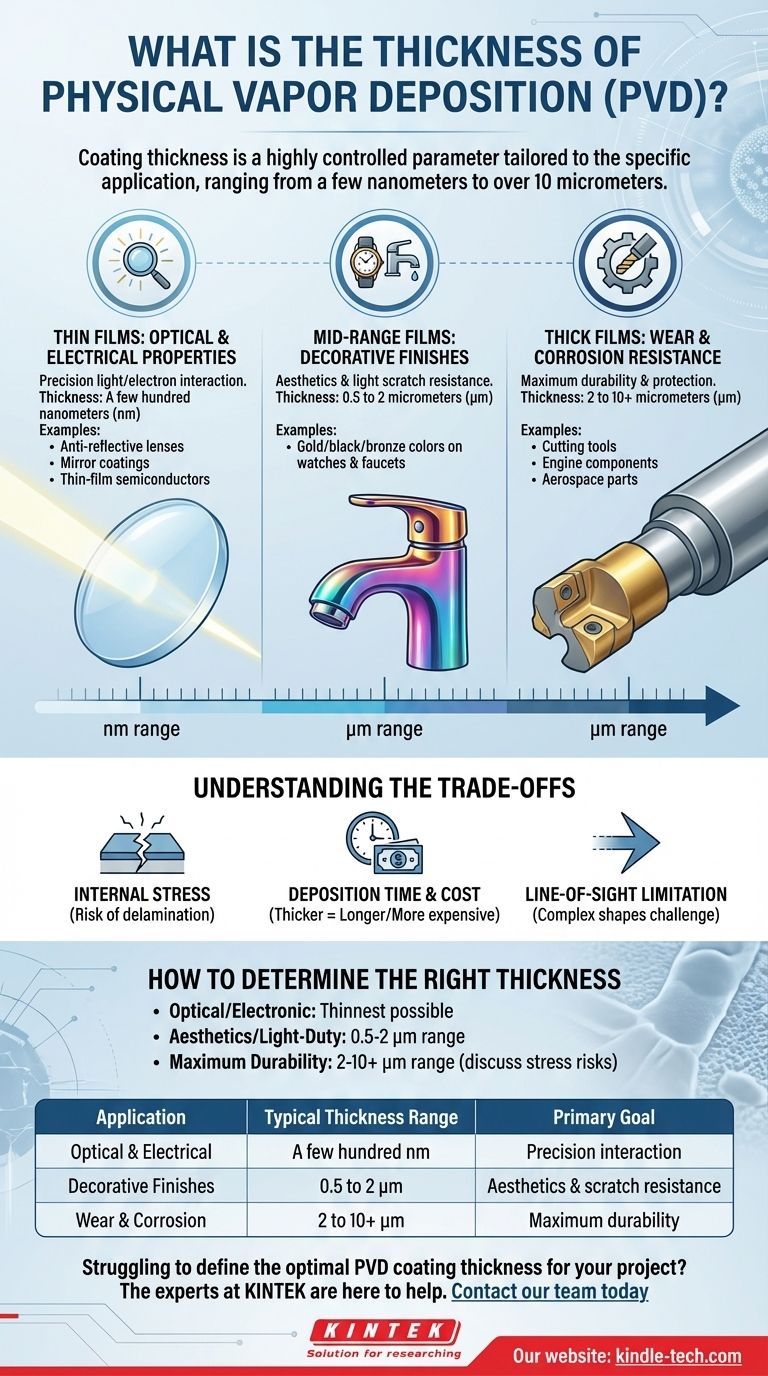

Na deposição física de vapor (PVD), não existe uma única espessura padrão. A espessura do revestimento é um parâmetro altamente controlado que é adaptado à aplicação específica, variando tipicamente de alguns nanômetros para filmes ópticos a mais de 10 micrômetros para camadas resistentes ao desgaste de serviço pesado.

A percepção crítica não é perguntar "qual é a espessura", mas sim "qual espessura é necessária para o meu objetivo específico?" A espessura do PVD é uma função direta do resultado desejado, seja ele manipular a luz, fornecer cor ou criar uma barreira durável contra o desgaste.

Por Que a Espessura do PVD Varia: Uma Questão de Função

A espessura necessária de um revestimento PVD é ditada inteiramente pelo problema que ele foi projetado para resolver. Aplicações diferentes exigem propriedades de filme vastamente diferentes, que estão diretamente ligadas à espessura com que o material é depositado.

Filmes Finos para Propriedades Ópticas e Elétricas

Para aplicações como revestimentos antirreflexo em lentes, revestimentos espelhados ou semicondutores de filme fino, a precisão é fundamental. Esses revestimentos geralmente têm apenas algumas centenas de nanômetros (nm) de espessura.

Sua função depende da interação com comprimentos de onda de luz ou do controle do fluxo de elétrons em distâncias microscópicas. Qualquer espessura desnecessária prejudicaria esse desempenho, portanto, os filmes são mantidos o mais finos possível funcionalmente.

Filmes de Faixa Média para Acabamentos Decorativos

Quando o PVD é usado para fins decorativos, como adicionar uma cor dourada, preta ou bronze a um relógio ou torneira, os objetivos principais são a aparência e a resistência a riscos leves.

Esses revestimentos geralmente ficam na faixa de 0,5 a 2 micrômetros (µm). Isso é espesso o suficiente para fornecer uma cor durável e uniforme, mas não tão espesso a ponto de se tornar proibitivo em termos de custo ou introduzir estresse significativo.

Filmes Espessos para Resistência ao Desgaste e Corrosão

Para aplicações industriais, como revestimento de ferramentas de corte, componentes de motores ou peças aeroespaciais, o objetivo é a máxima durabilidade. Estes são conhecidos como revestimentos tribológicos (resistentes ao desgaste) ou duros.

Essas camadas são significativamente mais espessas, geralmente variando de 2 a 10 µm, e às vezes podem exceder isso. O material adicional atua como uma barreira sacrificial, protegendo o componente subjacente contra abrasão, atrito, calor e ataque químico.

Compreendendo as Compensações da Espessura do PVD

Simplesmente depositar um revestimento mais espesso nem sempre é melhor. O processo envolve compensações críticas que devem ser equilibradas para uma aplicação bem-sucedida.

O Problema do Estresse Interno

À medida que um revestimento PVD fica mais espesso, o estresse interno se acumula no material depositado. Se esse estresse se tornar muito alto, pode fazer com que o revestimento fique quebradiço, rache ou até mesmo se solte do substrato — uma falha conhecida como delaminação.

Tempo de Deposição e Custo

PVD é um processo em lote que ocorre dentro de uma câmara de vácuo. A taxa de deposição é relativamente lenta, o que significa que revestimentos mais espessos exigem tempos de ciclo significativamente mais longos. Isso se traduz diretamente em maior consumo de energia e uma peça final mais cara.

A Limitação de Linha de Visada

PVD é um processo de linha de visada, o que significa que o material de revestimento viaja em linha reta da fonte até a peça alvo. Alcançar um revestimento espesso uniforme em uma forma complexa e tridimensional é desafiador e pode exigir rotação sofisticada da peça e múltiplas fontes de revestimento.

Como Determinar a Espessura Correta para Sua Aplicação

Use seu objetivo final para guiar sua especificação técnica. A parceria com um especialista em PVD é sempre recomendada, mas estes princípios o ajudarão a definir seus requisitos.

- Se seu foco principal for desempenho óptico ou eletrônico: Especifique o filme mais fino possível que atinja o efeito desejado, geralmente medido em nanômetros.

- Se seu foco principal for estética e proteção leve: Uma espessura moderada na faixa de 0,5 a 2 micrômetros é uma meta robusta e econômica.

- Se seu foco principal for durabilidade máxima e resistência ao desgaste: Um revestimento mais espesso de 2 a 10 micrômetros é necessário, mas você deve discutir o risco de estresse interno com seu fornecedor de revestimento.

Em última análise, selecionar a espessura correta do PVD é uma decisão de engenharia estratégica que equilibra os requisitos de desempenho com as limitações inerentes do processo.

Tabela de Resumo:

| Aplicação | Faixa de Espessura Típica | Objetivo Principal |

|---|---|---|

| Óptica e Elétrica | Algumas centenas de nanômetros (nm) | Interação precisa com luz/elétrons |

| Acabamentos Decorativos | 0,5 a 2 micrômetros (µm) | Estética e resistência a riscos leves |

| Resistência ao Desgaste e Corrosão | 2 a 10+ micrômetros (µm) | Máxima durabilidade e proteção |

Com dificuldades para definir a espessura ideal do revestimento PVD para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer equipamentos de laboratório e consumíveis personalizados para aplicações PVD precisas, garantindo que seus revestimentos ofereçam o desempenho exato de que você precisa — seja para clareza óptica, apelo decorativo ou durabilidade industrial. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e alcançar resultados superiores com a solução de revestimento correta.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma