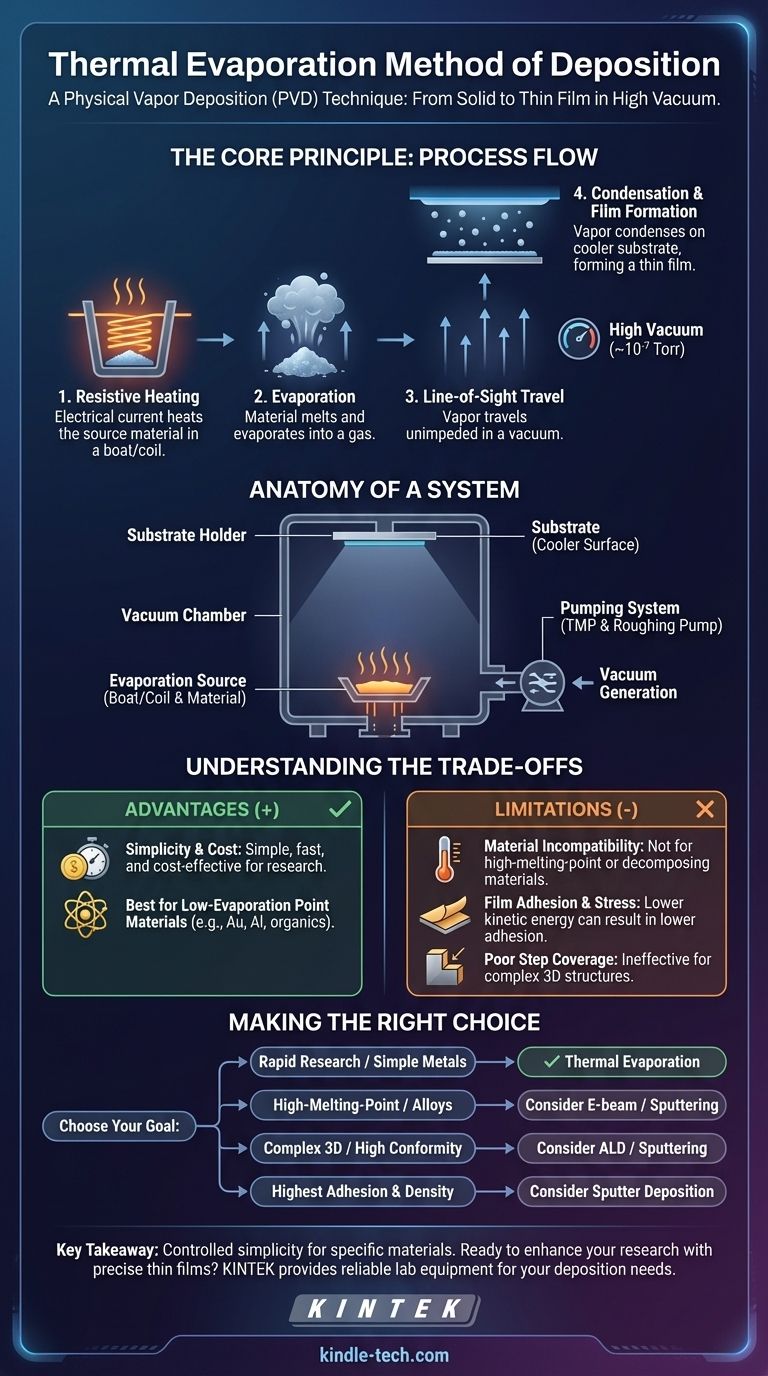

Em resumo, a evaporação térmica é uma técnica de deposição física de vapor (PVD) onde um material é aquecido em alto vácuo até evaporar. O vapor resultante então viaja através do vácuo e condensa em uma superfície mais fria, ou substrato, formando um filme fino uniforme. Este processo também é conhecido como evaporação resistiva porque o calor é gerado pela passagem de uma forte corrente elétrica através de um elemento resistivo que contém o material.

A eficácia da evaporação térmica baseia-se num princípio simples: combinar o aquecimento resistivo com um ambiente de alto vácuo. O vácuo não é apenas um recipiente; é essencial para garantir que os átomos evaporados tenham um caminho limpo e desimpedido até o substrato, o que é fundamental para criar um filme puro e de alta qualidade.

O Princípio Central: Do Sólido ao Filme

A evaporação térmica opera em uma sequência direta de mudanças de estado físico, todas cuidadosamente controladas dentro de um sistema especializado. O processo é governado pela interação entre calor e pressão.

O Papel do Aquecimento Resistivo

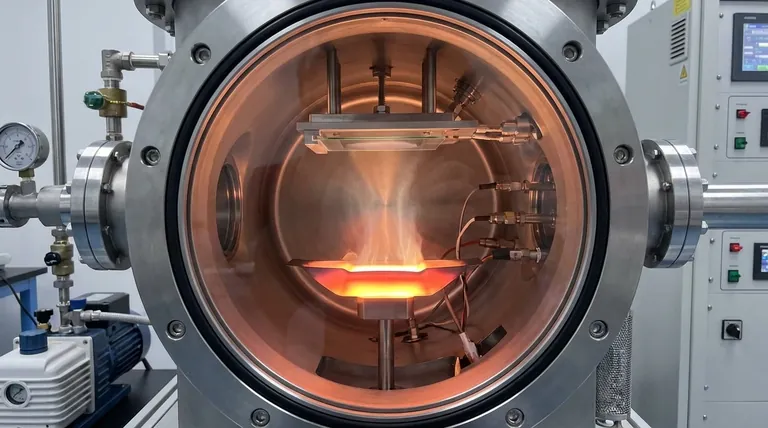

O processo começa colocando o material de origem, frequentemente em forma de pellet ou pó, em um recipiente conhecido como fonte de evaporação ou "barco". Este barco é tipicamente feito de um metal refratário como tungstênio ou molibdênio.

Uma corrente elétrica é passada através do barco, que aquece devido à sua própria resistência elétrica. À medida que a temperatura aumenta, o material de origem derrete e sua pressão de vapor aumenta até começar a sublimar ou evaporar para um gás.

A Importância do Alto Vácuo

Todo o processo ocorre dentro de uma câmara selada bombeada para um alto vácuo (por exemplo, pressões tão baixas quanto 10⁻⁷ Torr).

Este ambiente de vácuo é crítico. Ele remove o ar e outras moléculas de gás que poderiam colidir com os átomos da fonte evaporada, dispersá-los ou causar reações químicas indesejadas. Um alto vácuo garante que os átomos viajem em um caminho reto, de linha de visão, da fonte para o substrato.

O Processo de Deposição

Os átomos ou moléculas evaporados viajam para cima a partir da fonte quente. Eles eventualmente atingem o substrato muito mais frio, que é estrategicamente posicionado acima da fonte.

Ao entrar em contato com o substrato frio, os átomos perdem rapidamente sua energia térmica, condensam de volta a um estado sólido e aderem à superfície. Com o tempo, essa condensação atômica se acumula para formar um filme fino preciso e uniforme.

Anatomia de um Sistema de Evaporação Térmica

Um sistema funcional de evaporação térmica é composto por vários componentes-chave que trabalham em conjunto para criar as condições necessárias para a deposição.

A Câmara de Vácuo

Este é o invólucro selado que abriga todo o processo. Ele fornece o ambiente isolado que pode ser bombeado para um alto vácuo, protegendo o processo da contaminação atmosférica.

A Fonte de Evaporação

Localizado na parte inferior da câmara, este é o elemento resistivo — frequentemente um barco, bobina ou cesto — que contém o material de origem e fornece o calor para a evaporação. A geometria da fonte pode influenciar a distribuição do filme depositado.

O Suporte do Substrato

Posicionado na parte superior da câmara, este acessório mantém o substrato (o material a ser revestido) no lugar, tipicamente em uma posição invertida de frente para a fonte. Alguns suportes podem girar para melhorar a uniformidade do filme.

O Sistema de Bombeamento

Este é o coração do sistema, responsável por criar e manter o alto vácuo. Sistemas modernos frequentemente usam uma Bomba Turbo Molecular (TMP) apoiada por uma bomba de vácuo para atingir rápida e limpa as baixas pressões necessárias sem a necessidade de óleo ou resfriamento extensivo.

Compreendendo as Trocas

Como qualquer processo técnico, a evaporação térmica tem vantagens e limitações distintas. Compreendê-las é fundamental para decidir se é o método certo para uma aplicação específica.

Principal Vantagem: Simplicidade e Custo

A evaporação térmica é um dos métodos PVD mais simples e econômicos. O equipamento é menos complexo e geralmente menos caro do que outras técnicas como sputtering ou epitaxia por feixe molecular, tornando-o altamente acessível para pesquisa e produção em pequena escala.

Limitação: Compatibilidade de Materiais

O método funciona melhor para materiais com pontos de evaporação relativamente baixos, como ouro, alumínio, cromo e vários compostos orgânicos. Não é adequado para materiais com pontos de fusão muito altos (metais refratários) ou compostos que se decompõem em altas temperaturas em vez de evaporar de forma limpa.

Limitação: Adesão e Tensão do Filme

Como os átomos chegam ao substrato com energia cinética relativamente baixa (apenas sua energia térmica), os filmes resultantes podem, às vezes, ter menor adesão e densidade em comparação com filmes feitos com sputtering, onde os átomos são ejetados com energia muito maior. Isso também pode resultar em maior tensão interna dentro do filme.

Limitação: Cobertura de Degraus

A natureza de linha de visão do processo significa que é excelente para revestir superfícies planas. No entanto, oferece pouca "cobertura de degraus", o que significa que não pode revestir eficazmente as paredes laterais de microestruturas tridimensionais complexas ou trincheiras em um substrato.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de deposição depende inteiramente do seu material, substrato e das propriedades desejadas do filme final.

- Se o seu foco principal é pesquisa rápida ou revestimento de metais simples: A evaporação térmica é uma excelente escolha devido à sua velocidade, simplicidade e baixo custo.

- Se o seu foco principal é depositar materiais ou ligas com alto ponto de fusão: Você deve investigar métodos PVD alternativos como evaporação por feixe de elétrons ou sputtering.

- Se o seu foco principal é revestir estruturas 3D complexas com alta conformidade: Métodos como deposição de camada atômica (ALD) ou sputtering são mais adequados para a tarefa.

- Se o seu foco principal é alcançar a maior adesão e densidade de filme possível: A deposição por sputtering frequentemente oferece resultados superiores devido à maior energia das partículas depositadas.

Em última análise, dominar a evaporação térmica significa entender que seu poder reside em sua simplicidade controlada para uma gama específica de materiais e aplicações.

Tabela Resumo:

| Aspecto | Ponto Chave |

|---|---|

| Processo | Aquecimento resistivo em alto vácuo faz com que o material evapore e condense em um substrato. |

| Melhor Para | Materiais com baixos pontos de evaporação (por exemplo, ouro, alumínio); revestimento simples e econômico. |

| Limitações | Baixa cobertura de degraus para estruturas 3D; não adequado para materiais ou ligas com alto ponto de fusão. |

| Principal Vantagem | Simplicidade, velocidade e menor custo em comparação com outros métodos PVD como sputtering. |

Pronto para aprimorar sua pesquisa com filmes finos precisos?

A evaporação térmica é um método poderoso e econômico para depositar filmes metálicos e orgânicos de alta pureza. Seja para prototipar novos dispositivos ou conduzir pesquisa fundamental de materiais, ter o equipamento certo é crucial para o sucesso.

A KINTEK é especializada no fornecimento de equipamentos de laboratório confiáveis e consumíveis para todas as suas necessidades de deposição. Desde sistemas robustos de evaporação térmica até componentes essenciais de vácuo, fornecemos as ferramentas que ajudam os laboratórios a alcançar resultados consistentes e de alta qualidade.

Vamos discutir como podemos apoiar seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para os desafios específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos