Em essência, a teoria da gaseificação descreve um processo termoquímico que converte materiais à base de carbono, como biomassa, carvão ou resíduos, em um valioso gás combustível chamado gás de síntese. Isso é alcançado aquecendo o material em um ambiente controlado com uma quantidade limitada de um "agente gaseificador" (como oxigênio, ar ou vapor), privando-o deliberadamente de oxigênio suficiente para a combustão completa.

O princípio central que diferencia a gaseificação da simples queima é a oxidação parcial. Em vez de queimar completamente o combustível para liberar calor, a gaseificação usa estrategicamente apenas oxidação suficiente para alimentar uma série de reações químicas que decompõem a matéria-prima em uma mistura de gás combustível rica em hidrogênio e monóxido de carbono.

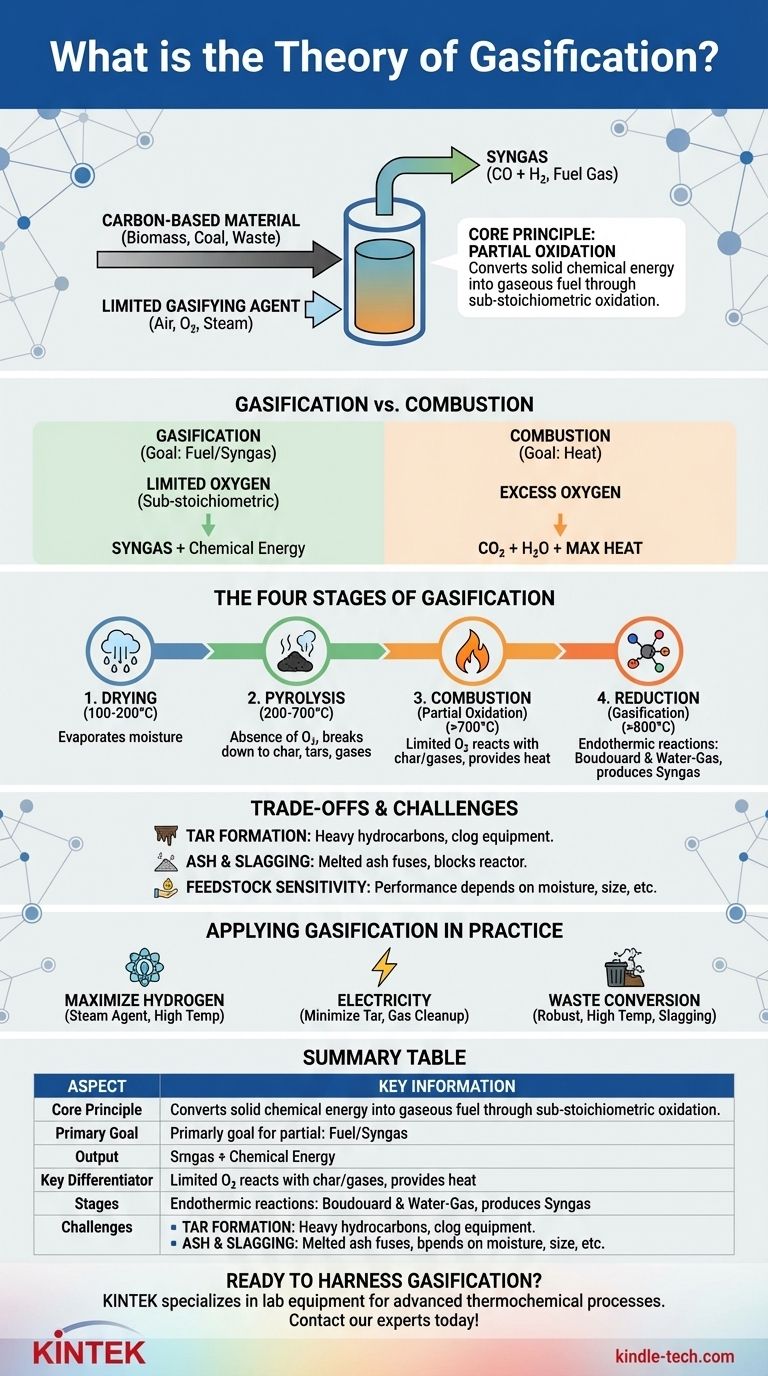

Gaseificação vs. Combustão: A Diferença Crítica

Para entender a gaseificação, você deve primeiro distingui-la da combustão (queima). São dois objetivos fundamentalmente diferentes alcançados por meios semelhantes.

O Papel do Agente Gaseificador

A combustão visa a oxidação completa, fornecendo excesso de oxigênio, garantindo que todo o combustível queime para produzir principalmente dióxido de carbono (CO2), água (H2O) e calor máximo.

A gaseificação, no entanto, usa uma quantidade sub-estequiométrica de um agente gaseificador. Isso significa que não há oxigênio suficiente para completar o processo de combustão, forçando a ocorrência de diferentes vias químicas. Agentes comuns incluem ar, oxigênio puro, vapor ou CO2.

A Distinção Chave: Combustível vs. Calor

A produção final é a principal diferença. O objetivo da combustão é liberar energia térmica (calor) diretamente do combustível.

O objetivo da gaseificação é converter a energia química do combustível sólido em um combustível gasoso (gás de síntese). Este gás de síntese pode então ser queimado em outro lugar para produzir eletricidade, ou usado como um bloco de construção químico para produzir hidrogênio, metanol e outros produtos valiosos.

As Quatro Etapas do Processo de Gaseificação

A gaseificação não é uma única reação, mas uma sequência de quatro processos térmicos distintos que ocorrem em diferentes zonas dentro de um gaseificador.

Etapa 1: Secagem

À medida que a matéria-prima entra no gaseificador, o calor inicial (tipicamente 100-200°C) remove qualquer umidade. Esta é uma fase de evaporação simples que prepara o material para a próxima etapa.

Etapa 2: Pirólise

Por volta de 200-700°C, na ausência de oxigênio, a pirólise começa. O calor decompõe as complexas estruturas de hidrocarbonetos da matéria-prima em três produtos primários: um carvão sólido, vapores condensáveis (alcatrões e óleos) e gases voláteis não condensáveis.

Etapa 3: Combustão (Oxidação Parcial)

Nesta zona, o agente gaseificador é introduzido. Uma parte do carvão e dos produtos voláteis da pirólise reage com o oxigênio limitado em uma reação exotérmica (liberando calor). Esta etapa de combustão é vital, pois produz as altas temperaturas (acima de 700°C) necessárias para impulsionar a etapa final e mais importante de redução.

Etapa 4: Redução (Gaseificação)

Esta é a principal etapa de produção de gás, ocorrendo nas temperaturas mais altas (tipicamente >800°C). Neste ambiente com pouco oxigênio e alta temperatura, o carvão restante e os gases passam por várias reações endotérmicas (que absorvem calor) com vapor e dióxido de carbono produzidos durante a combustão.

As reações chave incluem a reação de Boudouard (C + CO2 → 2CO) e a reação de gás de água (C + H2O → CO + H2), que convertem carbono sólido e gases intermediários nos componentes finais e ricos em energia do gás de síntese.

Compreendendo as Trocas e Desafios

Embora poderosa, a gaseificação é um processo complexo com dificuldades inerentes que devem ser gerenciadas para uma operação bem-sucedida.

O Problema da Formação de Alcatrão

Alcatrões são hidrocarbonetos complexos e pesados produzidos durante a pirólise que não se decompõem na zona de redução. Se saírem do gaseificador, podem esfriar, condensar e entupir equipamentos a jusante, como motores e turbinas, causando problemas operacionais significativos.

Problemas de Cinzas e Escória

Todas as matérias-primas contêm material inorgânico, não combustível, que se torna cinza. Nas altas temperaturas dentro de um gaseificador, essa cinza pode derreter e fundir-se em uma escória vítrea, que pode bloquear passagens e danificar o revestimento do reator.

Sensibilidade da Matéria-Prima

O desempenho da gaseificação é altamente dependente das características da matéria-prima, incluindo seu teor de umidade, teor de cinzas e tamanho físico. Isso significa que os materiais geralmente exigem pré-processamento significativo (secagem, trituração) para serem usados de forma eficaz.

Aplicando a Teoria da Gaseificação na Prática

Compreender os princípios centrais permite alinhar as escolhas tecnológicas com seus objetivos específicos. A teoria dita os resultados práticos.

- Se o seu foco principal é maximizar a produção de hidrogênio: Você deve priorizar o vapor como agente gaseificador e operar em altas temperaturas para favorecer a reação de gás de água.

- Se o seu foco principal é gerar eletricidade com um motor: Sua prioridade deve ser minimizar o teor de alcatrão através do projeto do reator (por exemplo, gaseificadores de fluxo descendente) e sistemas eficazes de limpeza de gás.

- Se o seu foco principal é converter resíduos sólidos urbanos: Você precisa de um gaseificador robusto e de alta temperatura (como um gaseificador a plasma) que possa lidar com matéria-prima diversa e inconsistente e derreter as cinzas em uma escória inerte e não perigosa.

Em última análise, a gaseificação é a arte controlada de transformar matéria sólida em uma matéria-prima química gasosa versátil.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Princípio Central | Oxidação parcial (oxigênio sub-estequiométrico) |

| Objetivo Primário | Converter combustível sólido em combustível gasoso (gás de síntese) |

| Saída Principal | Gás de síntese (rico em CO e H2) |

| Diferenciador Chave | Produz um gás combustível, não apenas calor (como a combustão) |

| Etapas do Processo | 1. Secagem, 2. Pirólise, 3. Combustão, 4. Redução |

| Desafios Comuns | Formação de alcatrão, cinzas/escória, sensibilidade da matéria-prima |

Pronto para aproveitar o poder da gaseificação em seu laboratório ou projeto piloto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para processos termoquímicos avançados como a gaseificação. Quer você esteja pesquisando a eficiência da matéria-prima, otimizando a produção de gás de síntese ou desenvolvendo novas soluções de energia limpa, nossos reatores confiáveis, sistemas de controle de temperatura e ferramentas de análise de gás são projetados para apoiar sua inovação.

Vamos construir sua configuração ideal de gaseificação juntos. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o tempo para pirólise rápida? Desbloqueie o Rendimento Máximo de Bio-óleo em Menos de 2 Segundos

- Qual é a alta temperatura de um forno rotativo? Obtenha Aquecimento Uniforme Superior para Pós e Grânulos

- Quais são os desafios da pirólise de plásticos? Principais Obstáculos do Material de Origem ao Combustível

- Quais são as vantagens de usar um reator rotativo para ALD em pós de cobre? Revestimento Superior para Materiais Coesivos

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- A pirólise é um processo biológico? Desvendando a Decomposição Termoquímica vs. Biológica

- Quais são as vantagens de um forno contínuo? Alcançar processamento térmico consistente e de alto volume

- Quais são as condições de processo durante a pirólise rápida? Maximize o rendimento de bio-óleo com controle preciso