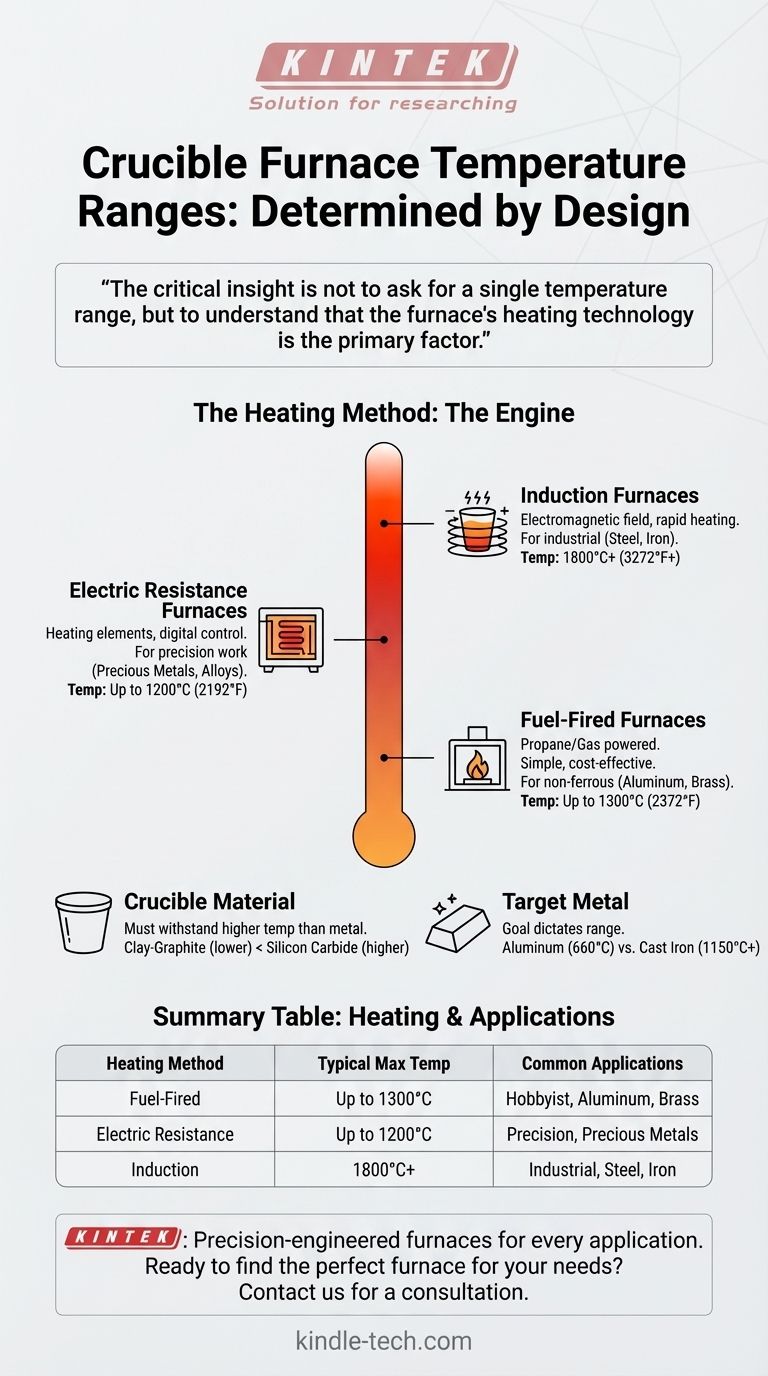

Os fornos de cadinho operam em um vasto espectro de temperaturas, com a faixa específica determinada inteiramente pelo design e método de aquecimento do forno. Modelos mais simples a combustível usados por hobbistas podem operar em torno de 1100°C (2000°F), enquanto fornos de indução industriais avançados podem exceder 1800°C (3272°F) para derreter materiais como aço e ferro.

A percepção crítica não é perguntar por uma única faixa de temperatura, mas entender que a tecnologia de aquecimento do forno — seja combustível, resistência elétrica ou indução — é o fator principal que dita sua temperatura máxima e, portanto, os tipos de metal que ele pode derreter com sucesso.

O Que Determina a Temperatura de um Forno de Cadinho?

A temperatura máxima de um forno não é um número arbitrário; é o resultado de seu design central, desde a forma como gera calor até os materiais usados em sua construção. Compreender esses fatores é fundamental para selecionar a ferramenta certa para o trabalho.

O Método de Aquecimento: O Motor do Forno

O fator mais importante é como o forno gera calor. Existem três métodos principais.

Fornos a Combustível: Esses fornos, tipicamente alimentados por propano ou gás natural, são comuns para hobbistas e pequenas fundições. Eles são relativamente simples e econômicos, mas oferecem menos controle preciso da temperatura. Sua faixa é geralmente adequada para metais não ferrosos como alumínio, latão e bronze, frequentemente atingindo até 1300°C (2372°F).

Fornos de Resistência Elétrica: Estes usam elementos de aquecimento, muito parecido com um forno de cerâmica, para gerar calor. Eles oferecem excelente controle de temperatura, frequentemente gerenciado por um controlador PID digital. Isso os torna ideais para aplicações que exigem precisão, como trabalhar com metais preciosos ou ligas específicas. Eles tipicamente operam em uma faixa de até 1200°C (2192°F), com modelos especializados indo mais alto.

Fornos de Indução: Representando o alto desempenho, os fornos de indução não usam um elemento de aquecimento externo. Em vez disso, uma bobina poderosa cria um forte campo eletromagnético que aquece direta e rapidamente o metal condutor dentro do cadinho. Este método é incrivelmente eficiente e é o padrão para aplicações industriais envolvendo aço e ferro, capaz de atingir 1800°C (3272°F) ou mais.

O Material do Cadinho: O Elo Mais Fraco

O próprio cadinho é um fator limitante crítico. Ele deve ser capaz de suportar uma temperatura significativamente mais alta do que o ponto de fusão do metal que contém.

Usar um cadinho além de sua temperatura nominal levará a uma degradação rápida e falha catastrófica. Materiais comuns incluem argila-grafite para metais não ferrosos de baixa temperatura e carbeto de silício ou cerâmicas avançadas para aplicações de alta temperatura.

O Metal Alvo: O Objetivo do Processo

A faixa de temperatura que você precisa é, em última análise, definida pelo metal que você deseja derreter.

Um forno deve ser capaz de exceder confortavelmente o ponto de fusão do metal alvo para garantir uma carga totalmente líquida e vazável. Por exemplo, derreter alumínio (660°C / 1220°F) tem requisitos vastamente diferentes de derreter ferro fundido (1150 - 1200°C / 2100 - 2200°F).

Compreendendo as Compensações

Escolher um forno envolve equilibrar desempenho, custo e complexidade. Nenhum tipo único é o melhor para todas as situações.

Custo vs. Desempenho

Existe uma correlação direta entre custo e capacidade de temperatura. Fornos a combustível são o ponto de entrada mais acessível, enquanto fornos de indução industriais representam um investimento de capital significativo.

Controle vs. Simplicidade

Fornos de resistência elétrica oferecem precisão de "ajustar e esquecer", o que é inestimável para ligas sensíveis. Fornos a combustível exigem mais habilidade do operador para gerenciar a mistura combustível/ar e manter uma temperatura estável.

Infraestrutura e Segurança

Cada tipo de forno tem requisitos únicos. Modelos a combustível exigem ventilação adequada para gases de combustão e armazenamento seguro de combustível. Fornos de resistência elétrica e indução de alta potência demandam uma infraestrutura elétrica significativa que pode não estar disponível em uma oficina padrão.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o forno correto, comece identificando seu objetivo principal e os materiais com os quais você trabalhará.

- Se seu foco principal é a fundição de metais para hobby (alumínio, latão): Um forno a propano oferece a solução mais acessível e econômica para atingir as temperaturas necessárias.

- Se seu foco principal é o trabalho de precisão com metais preciosos ou ligas de grau laboratorial: Um forno de resistência elétrica oferece o controle de temperatura incomparável e o ambiente limpo de que você precisa.

- Se seu foco principal é o derretimento de aço e ferro em alto volume ou industrial: Um forno de indução é a única escolha prática, fornecendo as temperaturas extremas e as taxas de derretimento rápidas necessárias para a produção.

Ao combinar a tecnologia do forno com seu material e objetivos específicos, você garante uma operação de derretimento eficiente, segura e bem-sucedida.

Tabela Resumo:

| Método de Aquecimento | Temperatura Máxima Típica | Aplicações Comuns |

|---|---|---|

| A Combustível (Propano/Gás) | Até 1300°C (2372°F) | Fundição para hobby, alumínio, latão, bronze |

| Resistência Elétrica | Até 1200°C (2192°F) | Trabalho de precisão, metais preciosos, ligas de laboratório |

| Indução | 1800°C+ (3272°F+) | Aço industrial, ferro, derretimento de alto volume |

Pronto para encontrar o forno de cadinho perfeito para seus metais e requisitos de derretimento específicos?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com fornos de engenharia de precisão para cada aplicação — desde oficinas de hobby até fundições industriais. Nossos especialistas o ajudarão a selecionar o forno ideal com base em seus metais alvo, faixa de temperatura desejada e objetivos operacionais.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra como nossos fornos confiáveis e de alto desempenho podem aumentar sua eficiência e segurança de derretimento.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz