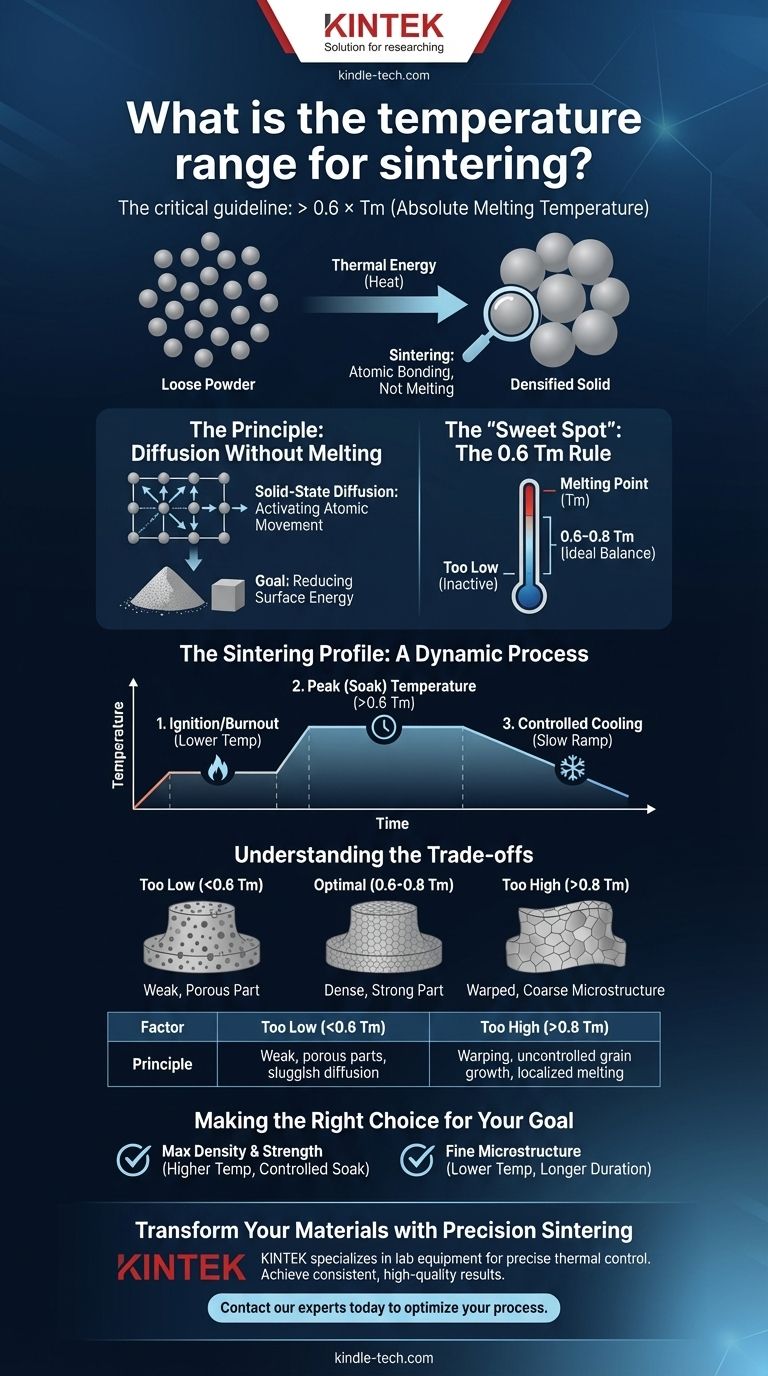

Em ciência dos materiais, não existe uma única faixa de temperatura para a sinterização, pois ela depende inteiramente do material específico que está sendo processado. A diretriz crítica é que a sinterização ocorre a uma temperatura superior a aproximadamente 0,6 vezes a temperatura absoluta de fusão (Tm) do material. Isso garante que os átomos estejam móveis o suficiente para se ligarem sem que o material se transforme em líquido.

A sinterização não se trata de derreter. É um processo térmico que utiliza temperaturas elevadas cuidadosamente controladas para forçar partículas sólidas a se unirem, aumentando a densidade e a resistência ao reduzir o espaço vazio entre elas. A temperatura correta é aquela que ativa esse movimento atômico de forma eficiente sem causar deformação ou liquefação.

O Princípio: Difusão Sem Fusão

A sinterização funciona fornecendo energia térmica suficiente para tornar os átomos móveis. Isso permite que eles se movam através das fronteiras das partículas de pó individuais, soldando-as efetivamente em escala microscópica.

Ativando o Movimento Atômico

O calor fornece aos átomos dentro da rede cristalina do material a energia necessária para "saltar" de uma posição para outra. Este processo, conhecido como difusão no estado sólido, é o mecanismo fundamental por trás da sinterização. Sem calor suficiente, os átomos permanecem fixos e nenhuma ligação ocorre.

O Objetivo: Reduzir a Energia Superficial

Uma pilha de pó fino possui uma enorme quantidade de área superficial. Todos os sistemas na natureza, incluindo este compactado em pó, buscam um estado de energia mais baixo. Ao se ligarem e reduzirem os espaços entre eles, as partículas diminuem drasticamente sua área superficial total, alcançando uma configuração mais estável e de menor energia como um sólido denso.

O "Ponto Ideal": A Regra de 0,6 Tm

A regra prática de usar uma temperatura de pelo menos 0,6 Tm (frequentemente variando até 0,8 Tm) representa o equilíbrio ideal. É quente o suficiente para permitir uma rápida difusão atômica, mas permanece seguramente abaixo do ponto de fusão, garantindo que o componente mantenha sua forma enquanto se adensa.

Além de uma Única Temperatura: O Perfil de Sinterização

Em ambientes industriais e laboratoriais, a sinterização não é uma única temperatura estática. É um perfil térmico dinâmico com vários pontos de controle chave para garantir um produto final de alta qualidade.

Temperatura de Ignição ou Queima

Em muitos processos, a fase inicial de aquecimento serve para queimar aglutinantes, lubrificantes ou outros aditivos orgânicos misturados ao pó. Isso deve ser feito lentamente e a uma temperatura mais baixa para evitar defeitos na peça final. Para alguns materiais, como minério, esta é a "temperatura de ignição" que inicia o processo.

Temperatura de Pico (Imersão)

Esta é a principal temperatura de sinterização — a fase ">0,6 Tm" — onde o componente é mantido por um período específico. Durante este período de "imersão", ocorre a maior parte da difusão, ligação e adensamento. A temperatura exata e o tempo determinam a densidade final da peça.

Resfriamento Controlado

A taxa de resfriamento é tão crítica quanto o aquecimento. Resfriar muito rapidamente pode induzir choque térmico, causando rachaduras e tensões internas. Uma rampa de resfriamento controlada ajuda a garantir que a peça final seja estável e forte. É por isso que fatores como "temperatura final" e "temperatura do gás de exaustão" são monitorados em fornos industriais contínuos.

Entendendo as Compensações

Escolher a temperatura errada tem consequências diretas e significativas no produto final. A precisão não é opcional; é essencial para o sucesso.

Sinterização Muito Baixa

Se a temperatura for muito baixa (por exemplo, abaixo de 0,5 Tm), a difusão atômica será lenta e incompleta. Isso resulta em baixa consolidação, deixando uma peça porosa e mecanicamente fraca que não atende às especificações de desempenho.

Sinterização Muito Alta

Exceder a temperatura ideal, mesmo que esteja abaixo do ponto de fusão total, é perigoso. Pode levar ao crescimento descontrolado de grãos, onde grãos menores são consumidos por grãos maiores, criando uma microestrutura grosseira que é frequentemente quebradiça. Na pior das hipóteses, você pode obter fusão localizada, fazendo com que a peça se deforme, empenamento ou perca sua forma pretendida completamente.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização ideal é uma função do seu material e do resultado desejado. Use os seguintes princípios como seu guia.

- Se o seu foco principal for alcançar densidade e resistência máximas: Você deve operar perto da extremidade superior da faixa de sinterização do material, controlando cuidadosamente o tempo de imersão para alcançar a consolidação total sem causar crescimento excessivo de grãos.

- Se o seu foco principal for preservar uma microestrutura de grão fino para propriedades específicas (como dureza): Uma temperatura de imersão mais baixa por um período mais longo pode ser a melhor estratégia, equilibrando o adensamento com a prevenção do envelhecimento dos grãos.

- Se você estiver trabalhando com um material novo ou composto: Comece com a regra prática de 0,6 a 0,8 * Tm para o componente principal e realize experimentos sistemáticos para mapear o perfil de temperatura ideal para seus objetivos específicos.

Dominar o perfil térmico é a chave para transformar pó solto em um componente de engenharia de alto desempenho.

Tabela de Resumo:

| Fator | Consideração Principal |

|---|---|

| Princípio Fundamental | A sinterização ocorre a 0,6 a 0,8 Tm (temperatura absoluta de fusão). |

| Muito Baixa (<0,6 Tm) | Resulta em peças fracas e porosas devido à difusão atômica insuficiente. |

| Muito Alta (>0,8 Tm) | Risco de empenamento da peça, crescimento descontrolado de grãos ou fusão localizada. |

| Objetivo do Processo | Resistência/Densidade Máxima: Temperatura mais alta. Microestrutura Fina: Temperatura mais baixa/tempo mais longo. |

Transforme Seus Materiais com Sinterização de Precisão

Escolher o perfil de temperatura de sinterização correto é fundamental para alcançar a densidade, resistência e microestrutura desejadas em seus componentes. A diferença entre sucesso e fracasso muitas vezes reside no controle térmico preciso.

A KINTEK é especializada nos equipamentos de laboratório e consumíveis necessários para dominar este processo. Nossos fornos e experiência ajudam você a:

- Controlar com precisão as rampas de temperatura, os tempos de imersão e as taxas de resfriamento.

- Experimentar de forma eficiente para determinar o perfil de sinterização ideal para novos materiais.

- Alcançar resultados consistentes e de alta qualidade lote após lote.

Pronto para otimizar seu processo de sinterização e criar peças mais fortes e confiáveis? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir seu material específico e objetivos de aplicação.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra